商機詳情 -

激光熔覆鎳基自熔合金粉末原料

博厚新材料的納米晶鎳基自熔合金粉末通過控制霧化冷卻速率(≥10?℃/s),使晶粒尺寸≤100nm,較傳統微米晶粉末的耐磨性提升 60%。納米晶結構通過 “晶界強化” 與 “位錯阻礙” 雙重機制提升耐磨性:晶界數量隨晶粒細化呈指數增加,阻礙磨粒切削路徑,同時納米晶界的無序結構使位錯滑移距離縮短,塑性變形阻力增大。磨損實驗(干砂 - 橡膠輪法)顯示,該粉末涂層的磨損量為 0.03g/1000 轉,而微米晶涂層為 0.075g/1000 轉。某軸承廠使用該粉末噴涂的滾道,在高速旋轉(1500 轉 / 分鐘)與重載荷(2000N)下,疲勞壽命達 1200 小時,較傳統涂層提升 2.5 倍,且電鏡下觀察到的磨痕深度≤0.5μm,證明納米晶結構對磨損的抑制作用,適用于高精度、高耐磨的軸承、齒輪等部件。用于食品加工設備的輥筒表面噴涂,博厚新材料鎳基自熔合金粉末涂層符合 FDA 食品接觸材料標準。激光熔覆鎳基自熔合金粉末原料

博厚新材料鎳基自熔合金粉末采用超音速氣霧化技術制備,球形度經激光粒度儀檢測達 95.6% 以上,顆粒表面光滑無粘連,這種形貌使得粉末在送粉器中流動性均勻,避免堵塞現象。其粒度分布遵循正態分布規律(D10=25μm,D50=65μm,D90=120μm),可適配等離子噴涂(50-150μm)、超音速火焰噴涂(20-60μm)等多種熱噴涂工藝。某汽車渦輪增壓器客戶采用該粉末進行 HVOF 噴涂,涂層致密度達 98.7%,較傳統不規則粉末提升 12%,且噴涂效率提高 30%,單臺設備噴涂時間從 4 小時縮短至 2.5 小時。閥座鎳基自熔合金粉末市場價格通過添加稀土元素 Y?O?,博厚新材料提升了粉末的抗氧化性能,高溫氧化增重率≤0.5mg/cm2。

博厚新材料的不銹鋼粉末,由不銹鋼合金精心制得,性能優良,應用較多。粒子呈規則圓球狀,平均粒徑小于 33μm,這賦予了粉末良好的流動性與填充性,便于各類加工操作。其密度為 7.9g/cm3 ,為構建堅實耐用的產品奠定基礎。該不銹鋼粉末具有出色的耐腐蝕性和耐久力。在復雜惡劣環境中,圓球粒子可平行涂膜表面定位,并均勻分布于整個涂膜,形成有效屏蔽層,強力阻擋濕氣侵蝕,可以延長產品使用壽命。無論是維護保養涂料,還是耐熱和耐久性涂料,都能憑借其獨特優勢,提升涂層質量與防護效果。在裝飾性漆中,它更能呈現出極具吸引力的天然金屬色,為產品增添獨特魅力。生產工藝上,我們選用低碳鋼,含鉻 18% - 20%、鎳 10% - 12%、鉬約 3%,經霧化后,在硬脂酸等潤滑劑作用下球磨、過篩分級制成,確保產品質量穩定、可靠。其用途較多,可用于噴砂機加工高精度工件,能使產品表面平整、光潔、發亮,達到增白效果;在粉末冶金、注射成形等領域,也發揮著關鍵原材料的重要作用 。

博厚新材料采用真空感應熔煉 + 惰性氣體保護氣霧化的全密閉生產流程,確保鎳基自熔合金粉末的高純凈度:真空熔煉階段(溫度 1600-1700℃)使非金屬夾雜物充分上浮去除,配合電磁攪拌促進成分均勻化;氣霧化階段使用高純氬氣,避免二次氧化。光譜分析顯示,該粉末的雜質含量(Fe≤0.03%,Cu≤0.02%,S≤0.005%)遠低于 GB/T 5249-2014 標準要求,涂層在光學顯微鏡下觀察無明顯夾渣或氣孔。某醫療器械客戶采用該粉末制備的骨科植入物涂層,經 ISO 10993 生物相容性測試,細胞毒性等級為 0 級,證明其極高的純凈度適用于醫療等高要求領域。博厚新材料的鎳基自熔合金粉末支持小批量定制,起訂量 50kg,滿足研發需求。

湖南博厚新材料研發的 BH-Ni201 粉末以 3.5-4.5% B 和 3.0-4.0% Si 的高含量配比,將熔點降至 1080℃,完美適配火焰噴涂工藝的溫度窗口(氧乙炔焰溫度 3100℃,粉末有效加熱溫度 1100-1300℃)。低熔點特性使粉末在火焰中快速熔融,減少氧化損失,涂層致密度達 96% 以上,且 B、Si 元素形成的硼硅酸鹽熔渣可自動除去氧化物,提升界面結合強度(≥35MPa)。某農機維修站使用該粉末修復犁鏵,采用氧乙炔火焰噴涂工藝,單次噴涂成本為激光熔覆的 1/5,且修復后犁鏵在砂壤土中作業,壽命達未修復件的 4 倍。粉末的低熔點還使其適用于薄壁件噴涂,如汽車排氣管法蘭密封面修復,避免基體過熱變形,展現出工藝適應性與經濟性的雙重優勢。博厚新材料提供粉末應用培訓課程,包含涂層設計、設備操作等實戰內容。拉絲塔輪鎳基自熔合金粉末技術設備

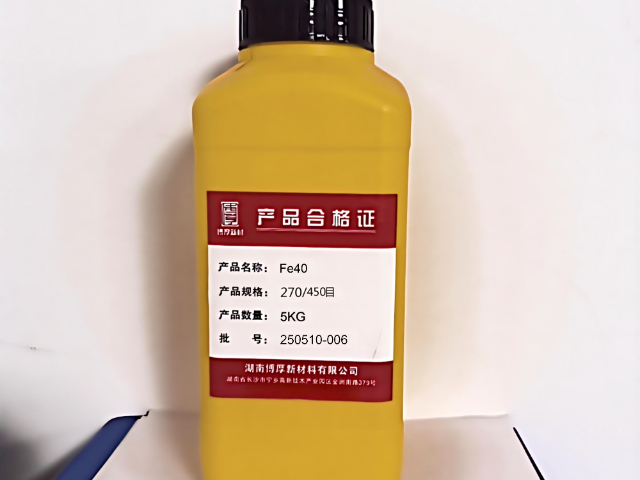

博厚新材料建立了完善的質量檢測體系,每批次合金粉末均通過 XRD、SEM 等 12 項指標檢測。激光熔覆鎳基自熔合金粉末原料

博厚新材料構建的 “粉末選型 - 工藝開發 - 售后優化” 一站式服務體系,降低了客戶的技術門檻。服務流程包含:①工況調研(如采集石油泵閥的介質成分、溫度、流速數據);②粉末定制(基于 Thermo-Calc 軟件模擬相圖,優化 B、Si 含量);③工藝調試(在客戶現場進行 3 輪噴涂參數優化,如激光功率從 2000W 調整至 2200W);④長期跟蹤(每季度采集涂層性能數據,建立壽命預測模型)。某新能源汽車電機殼體噴涂項目中,該團隊通過 2 周時間完成從粉末選型到批量生產的全流程支持,使客戶提前 1 個月實現量產,且涂層散熱效率較預期提升 15%,這種 “交鑰匙” 模式已應用于航空、汽車等 12 個行業的 300 余個項目。激光熔覆鎳基自熔合金粉末原料