-

遵義來料真空鍍膜

ALD允許在原子層水平上精確控制膜厚度。而且,可以相對容易地形成不同材料的多層結構。由于其高反應活性和精度,它在精細和高效的半導體領域(如微電子和納米技術)中非常有用。由于ALD通常在相對較低的溫度下操作,因此在使用易碎的底物例如生物樣品時是有用的,并且在使用易于熱解的前體時也是有利的。由于它具有出色的投射能力,因此可以輕松地應用于結構復雜的粉末和形狀。 眾所周知,ALD工藝非常耗時。例如,氧化鋁的膜形成為每個循環0.11nm,并且每小時的標準膜形成量為100至300nm。由于ALD通常用于制造微電子和納米技術的基材,因此不需要厚膜形成。通常,當需要大約μm的膜厚度時,就膜形成時間而言,ALD...

發布時間:2023.04.22 -

平頂山新型真空鍍膜

常用的薄膜制備方式主要有兩種,其中一種是物理法氣相沉積(PVD),PVD的方法有磁控濺射鍍膜、電子束蒸發鍍膜、熱阻蒸發等。另一種是化學法氣相沉積(CVD),主要有常壓CVD、LPCVD(低壓沉積法)、PECVD(等離子體增強沉積法)等方法。真空鍍膜的工藝流程:真空鍍膜的工藝流程一般依次為:前處理及化學清洗(材料進行有機清洗和無機清洗)→襯底真空中烘烤加熱→等離子體清洗→金屬離子轟擊→鍍金屬過渡層→鍍膜(通入反應氣體)。真空鍍膜機新型表面功能覆層技術,其特點是保持基體材料固有的特征,又賦予表面化所要求的各種性能.平頂山新型真空鍍膜在等離子增強化學氣相沉積(PECVD)工藝中,由等離子體輔助化學反...

-

北京納米涂層真空鍍膜

PECVD(等離子體增強化學氣相沉積法)工藝中由于等離子體中高速運動的電子撞擊到中性的反應氣體分子,就會使中性反應氣體分子變成碎片或處于激發的狀態容易發生反應,以在襯底在300-350℃就可以得到良好的氧化硅或者氮化硅薄膜,可以在器件當中作為鈍化絕緣層,來提高器件的可靠性。氧化硅薄膜主要用到的氣體為硅烷和笑氣,氮化硅薄膜主要用到的氣體為氨氣和硅烷。采用PECVD鍍膜對器件有一定的要求,因為工藝溫度比較高,所以器件需要耐高溫,高溫烘烤下不能變形。真空鍍膜中離子鍍的鍍層厚度均勻。北京納米涂層真空鍍膜ALD允許在原子層水平上精確控制膜厚度。而且,可以相對容易地形成不同材料的多層結構。由于其高反應活性...

-

無錫真空鍍膜工藝流程

利用PECVD生長的氧化硅薄膜具有以下優點:1.均勻性和重復性好,可大面積成膜,適合批量生長2.可在低溫下成膜,對基底要求比較低3.臺階覆蓋性比較好 4.薄膜成分和厚度容易控制,生長方法階段 5.應用范圍廣,設備簡單,易于產業化。評價氧化硅薄膜的質量,簡單的方法是采用BOE腐蝕氧化硅薄膜,腐蝕速率越慢,薄膜質量越致密,反之,腐蝕速率越快,薄膜質量越差。另外,沉積速率的快慢也會影響到薄膜的質量,沉積速率過快,會導致氧化硅薄膜速率過快,說明薄膜質量比較差。真空鍍膜技術有真空束流沉積鍍膜。無錫真空鍍膜工藝流程真空鍍膜:真空蒸鍍是在真空條件下,將鍍料靶材加熱并蒸發,使大量的原子、分子氣化并離開液體鍍料...

-

平頂山光學真空鍍膜

真空鍍膜是指在高真空的條件下加熱金屬或非金屬材料,使其蒸發并凝結于鍍件(金屬、半導體或絕緣體)表面而形成薄膜的一種方法。例如,真空鍍鋁、真空鍍鉻等。真空鍍膜是真空應用領域的一個重要方面,它是以真空技術為基礎,利用物理或化學方法,并吸收電子束、分子束、離子束、等離子束、射頻和磁控等一系列新技術,為科學研究和實際生產提供薄膜制備的一種新工藝。簡單地說,在真空中把金屬、合金或化合物進行蒸發或濺射,使其在被涂覆的物體(稱基板、基片或基體)上凝固并沉積的方法,稱為真空鍍膜。真空鍍膜有蒸發鍍膜形式。平頂山光學真空鍍膜PECVD一般用到的氣體有硅烷、笑氣、氨氣等其他。這些氣體通過氣管進入在反應腔體,在射頻源...

-

莆田真空鍍膜儀

真空鍍膜是指在高真空的條件下加熱金屬或非金屬材料,使其蒸發并凝結于鍍件(金屬、半導體或絕緣體)表面而形成薄膜的一種方法。例如,真空鍍鋁、真空鍍鉻等。真空電鍍工藝中,ABS、PC以及TPU等材質的使用較為普遍,但如果在注塑成型的過程中素材表面有脫模劑等油污的話,在真空電鍍之后罩UV光油時,表面會出現油點、油窩以及油斑等不良缺陷。真空鍍膜是一種由物理方法產生薄膜材料的技術,在真空室內材料的原子從加熱源離析出來打到被鍍物體的表面上。此項技術首先用于生產光學鏡片,如航海望遠鏡鏡片等;后延伸到其他功能薄膜,唱片鍍鋁、裝飾鍍膜和材料表面改性等,如手表外殼鍍仿金色,機械刀具鍍膜,改變加工紅硬性。真空鍍膜有三...

-

西安真空鍍膜廠家

廣義的真空鍍膜還包括在金屬或非金屬材料表面真空蒸鍍聚合物等非金屬功能性薄膜。在所有被鍍材料中,以塑料較為常見,其次,為紙張鍍膜。相對于金屬、陶瓷、木材等材料,塑料具有來源充足、性能易于調控、加工方便等優勢,因此種類繁多的塑料或其他高分子材料作為工程裝飾性結構材料,大量應用于汽車、家電、日用包裝、工藝裝飾等工業領域。但塑料材料大多存在表面硬度不高、外觀不夠華麗、耐磨性低等缺陷,如在塑料表面蒸鍍一層極薄的金屬薄膜,即可賦予塑料程亮的金屬外觀,合適的金屬源還可增加材料表面耐磨性能,拓寬了塑料的裝飾性和應用范圍。真空鍍膜機鍍鋁層導電性能好,能消除靜電效應。西安真空鍍膜廠家真空鍍膜:在真空中制備膜層,包...

-

三明真空鍍膜工藝流程

電子束蒸發可以蒸發高熔點材料,比一般電阻加熱蒸發熱效率高、 束流密度大、蒸發速度快,制成的薄膜純度高、質量好,通過晶振控制,厚度可以較準確地控制,可以廣泛應用于制備高純薄膜和各種光學材料薄膜。電子束蒸發的金屬粒子只能考自身能量附著在襯底表面,臺階覆蓋性比較差,如果需要追求臺階覆蓋性和薄膜粘附力,建議使用磁控濺射。在蒸發溫度以上進行蒸發試,蒸發源溫度的微小變化即可引起蒸發速率發生很大變化。因此,在鍍膜過程中,想要控制蒸發速率,必須精確控制蒸發源的溫度,加熱時應盡量避免產生過大的溫度梯度。蒸發速率正比于材料的飽和蒸氣壓,溫度變化10%左右,飽和蒸氣壓就要變化一個數量級左右。真空濺射是徹底的環保制程...

-

揚州PVD真空鍍膜

蒸發法鍍膜是將固體材料置于真空室內,在真空條件下,將固體材料加熱蒸發,蒸發出來的原子或分子能自由地彌布到容器的器壁上。當把一些加工好的基板材料放在其中時,蒸發出來的原子或分子就會吸附在基板上逐漸形成一層薄膜。根據蒸發源不同,真空蒸發鍍膜法又可 以分為四種:電阻蒸發源蒸鍍法;電子束蒸發源蒸鍍法;高頻感應蒸發源蒸鍍法;激光束蒸發源蒸鍍法。本實驗采用電阻蒸發源蒸鍍法制備金屬薄膜材料。蒸發鍍膜,要求從蒸發源出來的蒸汽分子或原子,到達被鍍膜基片的距離要小于鍍膜室內殘余氣體分子的平均自由程,這樣才能保證蒸發物的蒸汽分子能無碰撞地到達基片表面。保證薄膜純凈和牢固,蒸發物也不至于氧化。膜厚決定于蒸發源的蒸發速...

-

貴金屬真空鍍膜價錢

真空鍍膜的方法:真空蒸鍍法:真空蒸鍍是將裝有基片的真空室抽成真空,然后加熱被蒸發的鍍料,使其原子或分子從表面氣化逸出,形成蒸氣流,入射到基片表面,凝結形成固體薄膜的技術。根據蒸發源的不同可以將真空蒸鍍分為電阻加熱蒸發源、電子束蒸發源、高頻感應蒸發源及激光束蒸發源蒸鍍法。電阻蒸發源是用低電壓大電流加熱燈絲和蒸發舟,利用電流的焦耳熱是鍍料熔化、蒸發或升華。這種方式結構簡單,造價低廉,使用相當普遍。采用真空蒸鍍法在純棉織物表面制備負載TiO2織物,紫外線透過率都比未負載的純棉織物的低,具有好的抗紫外線性能,制備TiO2薄膜時,膜層較均勻,當在玻璃表面蒸鍍一層鉻鈦、鎳鈦合金等裝飾薄膜,裝飾效果,光學、...

-

惠州真空鍍膜儀

真空鍍膜:真空蒸發鍍膜法:真空蒸發法的原理是:在真空條件下,用蒸發源加熱蒸發材料,使之蒸發或升華進入氣相,氣相粒子流直接射向基片上沉積或結晶形成固態薄膜;由于環境是真空,因此,無論是金屬還是非金屬,在這種情況下蒸發要比常壓下容易得多。真空蒸發鍍膜是發展較早的鍍膜技術,其特點是:設備相對簡單,沉積速率快,膜層純度高,制膜材料及被鍍件材料范圍很廣,鍍膜過程可以實現連續化,應用相當普遍。按蒸發源的不同,主要分為:電阻加熱蒸發、電子束蒸發、電弧蒸發和激光蒸發等。真空鍍膜機模具滲碳是為了提高模具的整體強韌性,即模具的工作表面具有高的強度和耐磨性。惠州真空鍍膜儀真空鍍膜的方法:濺射鍍膜:濺射鍍膜是指在真空...

-

佛山鈦金真空鍍膜

ALD允許在原子層水平上精確控制膜厚度。而且,可以相對容易地形成不同材料的多層結構。由于其高反應活性和精度,它在精細和高效的半導體領域(如微電子和納米技術)中非常有用。由于ALD通常在相對較低的溫度下操作,因此在使用易碎的底物例如生物樣品時是有用的,并且在使用易于熱解的前體時也是有利的。由于它具有出色的投射能力,因此可以輕松地應用于結構復雜的粉末和形狀。 眾所周知,ALD工藝非常耗時。例如,氧化鋁的膜形成為每個循環0.11nm,并且每小時的標準膜形成量為100至300nm。由于ALD通常用于制造微電子和納米技術的基材,因此不需要厚膜形成。通常,當需要大約μm的膜厚度時,就膜形成時間而言,ALD...

-

淮安小家電真空鍍膜

真空鍍膜的方法:濺射鍍膜:濺射鍍膜有很多種方式。按電極結構、電極相對位置以及濺射的過程,可以分為二極濺射、三極或四極濺射、磁控濺射、對向靶濺射、和ECR濺射。除此之外還根據制作各種薄膜的要求改進的濺射鍍膜技術。比較常用的有:在Ar中混入反應氣體如O2、N2、CH4、C2H2等,則可制得鈦的氧化物、氮化物、碳化物等化合物薄膜的反應濺射。在成膜的基板上施加直到500V的負電壓,使離子轟擊膜層的同時成膜,由此改善膜層致密性的偏壓濺射。真空鍍膜中真空濺射法是物理的氣相沉積法中的后起之秀。淮安小家電真空鍍膜蒸發法鍍膜是將固體材料置于真空室內,在真空條件下,將固體材料加熱蒸發,蒸發出來的原子或分子能自由地...

-

河源真空鍍膜儀

磁控濺射的工作原理是指電子在電場E的作用下,在飛向基片過程中與氬原子發生碰撞,使其電離產生出Ar正離子和新的電子;新電子飛向基片,Ar離子在電場作用下加速飛向陰極靶,并以高能量轟擊靶表面,使靶材發生濺射。在濺射粒子中,中性的靶原子或分子沉積在基片上形成薄膜,而產生的二次電子會受到電場和磁場作用,產生E(電場)×B(磁場)所指的方向漂移,簡稱E×B漂移,其運動軌跡近似于一條擺線。若為環形磁場,則電子就以近似擺線形式在靶表面做圓周運動,它們的運動路徑不僅很長,而且被束縛在靠近靶表面的等離子體區域內,并且在該區域中電離出大量的Ar 來轟擊靶材,從而實現了高的沉積速率。在真空中制備膜層,包括鍍制晶態的...

-

茂名真空鍍膜工藝

電子束蒸發可以蒸發高熔點材料,比一般電阻加熱蒸發熱效率高、 束流密度大、蒸發速度快,制成的薄膜純度高、質量好,通過晶振控制,厚度可以較準確地控制,可以廣泛應用于制備高純薄膜和各種光學材料薄膜。電子束蒸發的金屬粒子只能考自身能量附著在襯底表面,臺階覆蓋性比較差,如果需要追求臺階覆蓋性和薄膜粘附力,建議使用磁控濺射。在蒸發溫度以上進行蒸發試,蒸發源溫度的微小變化即可引起蒸發速率發生很大變化。因此,在鍍膜過程中,想要控制蒸發速率,必須精確控制蒸發源的溫度,加熱時應盡量避免產生過大的溫度梯度。蒸發速率正比于材料的飽和蒸氣壓,溫度變化10%左右,飽和蒸氣壓就要變化一個數量級左右。真空鍍膜技術有真空濺射鍍...

-

韶關真空鍍膜廠家

通過PVD制備的薄膜通常存在應力問題,不同材料與襯底間可能存在壓應力或張應力,在多層膜結構中可能同時存在多種形式的應力。薄膜應力的起源是薄膜生長過程中的某種結構不完整性(雜質、空位、晶粒邊界、錯位等)、表面能態的存在、薄膜與基底界面間的晶格錯配等.對于薄膜應力主要有以下原因:1.薄膜生長初始階段,薄膜面和界面的表面張力的共同作用;2.沉積過程中膜面溫度遠高于襯底溫度產生熱應變;3.薄膜和襯底間點陣錯配而產生界面應力;4.金屬膜氧化后氧化物原子體積增大產生壓應力;5.斜入射造成各向異性成核、生長;6.薄膜內產生相變或化學組分改變導致原子體積變化 真空鍍膜過程可以實現連續化。韶關真空鍍膜廠家等離子...

-

西安真空鍍膜儀

真空鍍膜的方法:離子鍍:離子鍍Z早是由D。M。Mattox在1963年提出的。在真空條件下,利用氣體放電使氣體或蒸發物質離化,在氣體離子或蒸發物質離子轟擊作用的同時,把蒸發物質或其反應物蒸鍍在基片上。離子鍍是將輝光放電、等離子技術與真空蒸發鍍膜技術相結合的一門新型鍍膜技術。它兼具真空蒸鍍和濺射鍍膜的優點,由于荷能粒子對基體表面的轟擊,可以使膜層附著力強,繞射性好,沉積速率高,對環境無污染等好處。離子鍍的種類多種多樣,根據鍍料的氣化方式(電阻加熱、電子束加熱、等離子電子束加熱、多弧加熱、高頻感應加熱等)、氣化分子或原子的離化和激發方式(輝光放電型、電子束型、熱電子型、等離子電子束型等),以及不同...

-

山東等離子體增強氣相沉積真空鍍膜

電子束蒸發蒸鍍如鎢(W)、鉬(Mo)等高熔點材料,需要在坩堝的結構上做一定的改進,以提高鍍膜的效率。高熔點的材料采用錠或者顆粒狀放在坩堝當中,因為水冷坩堝導熱過快,材料難以達到其蒸發的溫度。經過實驗的驗證,蒸發高熔點的材料可以用薄片來蒸鍍,將1mm材料薄片架空于碳坩堝上沿,薄片只能通過坩堝邊沿來導熱,散熱速率慢,有利于達到材料蒸發的熔點。經驗證,采用此種方式鍍膜,薄膜均勻性良好,采用此方法可滿足蒸鍍50nm以下的材料薄膜。真空鍍膜鍍料離子的遷移:由氣化源供出原子、分子或離子經過碰撞以及高壓電場后,高速沖向工件。山東等離子體增強氣相沉積真空鍍膜磁控濺射的工作原理是指電子在電場E的作用下,在飛向基...

-

潮州真空鍍膜工藝

PECVD系統的氣源幾乎都是由氣體鋼瓶供氣,這些鋼瓶被放置在有許多安全保護裝置的氣柜中,通過氣柜上的控制面板、管道輸送到PECVD的工藝腔體中。在淀積時,反應氣體的多少會影響淀積的速率及其均勻性等,因此需要嚴格控制氣體流量,通常采用質量流量計來實現精確控制。PECVD反應過程中,反應氣體從進氣口進入爐腔,逐漸擴散至襯底表面,在射頻源激發的電場作用下,反應氣體分解成電子、離子和活性基團等。分解物發生化學反應,生成形成膜的初始成分和副反應物,這些生成物以化學鍵的形式吸附到樣品表面,生成固態膜的晶核,晶核逐漸生長成島狀物,島狀物繼續生長成連續的薄膜。在薄膜生長過程中,各種副產物從膜的表面逐漸脫離,在...

-

揚州真空鍍膜廠家

磁控濺射的優勢在于可根據靶材的性質來選擇使用不同的靶電源進行濺射,靶電源分為射頻靶(RF)、直流靶(DC)、直流脈沖靶(DC Pluse)。其中射頻靶主要用于導電性較差的氧化物、陶瓷等介質膜的濺射,也可以進行常規金屬材料濺射。直流靶只能用于導電性較好的金屬材料,而直流脈沖靶介于二者之間,可濺射硅、鍺等半導體材料。磁控濺射方向性要優于電子束蒸發,但薄膜質量,表面粗糙度等方面不如電子束蒸發。但磁控濺射可用于多種材料,使用范圍廣,電子束蒸發則只能用于金屬材料蒸鍍,且高熔點金屬,如W,Mo等的蒸鍍較為困難。所以磁控濺射常用于新型氧化物,陶瓷材料的鍍膜,電子束則用于對薄膜質量較高的金屬材料。真空鍍膜機類...

-

汕尾真空鍍膜廠

電子束蒸發蒸鍍如鎢(W)、鉬(Mo)等高熔點材料,跟常規金屬蒸鍍,蒸鍍方式需有所蓋上。根據之前的鍍膜經驗,需要在坩堝的結構上做一定的改進。高熔點的材料采用錠或者顆粒狀放在坩堝當中,因為水冷坩堝導熱過快,材料難以達到其蒸發的溫度。經過實驗的驗證,蒸發高熔點的材料可以采用材料薄片來蒸鍍,如將1mm材料薄片架空于碳坩堝上沿,材料只能通過坩堝邊沿來導熱,減緩散熱速率,有利于達到蒸發的熔點。采用此方法可滿足蒸鍍50nm以下的材料薄膜。真空鍍膜機的優點:其封口性能好,尤其包裝粉末狀產品時,不會污染封口部分,保證了包裝的密封性能。汕尾真空鍍膜廠磁控濺射的工作原理是指電子在外加電場的作用下,在飛向襯底過程中與...

-

真空鍍膜工藝流程

真空鍍膜:可鍍材料普遍:離子鍍由于是利用高能離子轟擊工件表面,使大量的電能在工件表面轉換成熱能,從而促進了表層組織的擴散作用和化學反應。然而,整個工件,特別是工件心部并未受到高溫的影響。因此這種鍍膜工藝的應用范圍較廣,受到的局限性則較小。通常,各種金屬、合金以及某些合成材料、絕緣材料、熱敏材料和高熔點材料等均可鍍復。即可在金屬工件上鍍非金屬或金屬,也可在非金屬上鍍金屬或非金屬,甚至可鍍塑料、橡膠、石英、陶瓷等。真空濺鍍通常指的是磁控濺鍍,屬于高速低溫濺鍍法。真空鍍膜工藝流程ALD允許在原子層水平上精確控制膜厚度。而且,可以相對容易地形成不同材料的多層結構。由于其高反應活性和精度,它在精細和高效...

-

淮安真空鍍膜涂料

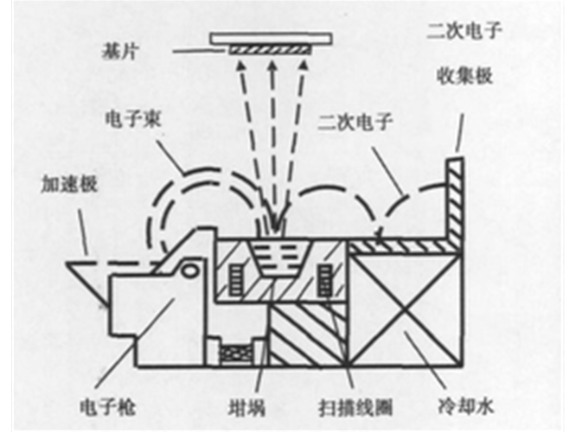

真空鍍膜:電子束蒸發是真空蒸鍍的一種方式,它是在鎢絲蒸發的基礎上發展起來的。電子束是一種高速的電子流。電子束蒸發是真空鍍膜技術中一種成熟且主要的鍍膜方法,它解決了電阻加熱方式中膜料與蒸鍍源材料直接接觸容易互混的問題。電子束蒸發法是真空蒸發鍍膜的一種,是在真空條件下利用電子束進行直接加熱蒸發材料,使蒸發材料氣化并向基板輸運,在基底上凝結形成薄膜的方法。在電子束加熱裝置中,被加熱的物質放置于水冷的坩堝中,可避免蒸發材料與坩堝壁發生反應影響薄膜的質量,因此,電子束蒸發沉積法可以制備高純薄膜,同時在同一蒸發沉積裝置中可以安置多個坩堝,實現同時或分別蒸發,沉積多種不同的物質。通過電子束蒸發,任何材料都可...

-

LPCVD真空鍍膜實驗室

真空鍍膜的物理過程:PVD(物理的氣相沉積技術)的基本原理可分為三個工藝步驟:(1)金屬顆粒的氣化:即鍍料的蒸發、升華或被濺射從而形成氣化源(2)鍍料粒子((原子、分子或離子)的遷移:由氣化源供出原子、分子或離子經過碰撞,產生多種反應。(3)鍍料粒子在基片表面的沉積。電子束蒸發法是真空蒸發鍍膜中常用的一種方法,是在高真空條件下利用電子束進行直接加熱蒸發材料,使蒸發材料氣化并向襯底輸運,在基底上凝結形成薄膜的方法。在電子束加熱裝置中,被加熱的材料放置于水冷的坩堝當中,可避免蒸發材料與坩堝壁發生反應影響薄膜的質量,因此,電子束蒸發沉積法可以制備高純薄膜。真空鍍膜機類金剛石薄膜通過蒸餾或濺射等方式在...

-

嘉興UV真空鍍膜

真空鍍膜的方法:化學氣相沉積:在等離子化學氣相沉積法中,等離子體中電子溫度高達104K,電子與氣相分子的碰撞可以促進氣體分子的分解、化合、激發和電離過程,生成活性很高的各種化學基團,產生大量反應活性物種而使整個反應體系卻保持較低溫度。而普通的CVD法沉積溫度高(一般為1100℃),當在鋼材表面沉積氮化鈦薄膜時,由于溫度很高,致使膜層與基體間常有脆性相出現,致使刀具的切削壽命降低。利用直流等離子化學氣相沉積法,在硬質臺金上沉積TiN膜結構與性能均勻。各種真空鍍膜技術都需要有一個蒸發源或靶子。嘉興UV真空鍍膜真空鍍膜:電子束蒸發可以蒸發高熔點材料,比起一般的電阻加熱蒸發熱效率高、束流密度大、蒸發速...

-

淮南真空鍍膜涂料

磁控濺射的優勢在于可根據靶材的性質來選擇使用不同的靶電源進行濺射,靶電源分為射頻靶(RF)、直流靶(DC)、直流脈沖靶(DC Pluse)。其中射頻靶主要用于導電性較差的氧化物、陶瓷等介質膜的濺射,也可以進行常規金屬材料濺射。直流靶只能用于導電性較好的金屬材料,而直流脈沖靶介于二者之間,可濺射硅、鍺等半導體材料。磁控濺射方向性要優于電子束蒸發,但薄膜質量,表面粗糙度等方面不如電子束蒸發。但磁控濺射可用于多種材料,使用范圍廣,電子束蒸發則只能用于金屬材料蒸鍍,且高熔點金屬,如W,Mo等的蒸鍍較為困難。所以磁控濺射常用于新型氧化物,陶瓷材料的鍍膜,電子束則用于對薄膜質量較高的金屬材料。真空鍍膜機真...

-

河源來料真空鍍膜

真空鍍膜的方法:濺射鍍膜:在射頻電壓下,利用電子和離子運動特征的不同,在靶表面感應出負的直流脈沖,從而產生濺射的射頻濺射。這種技術Z早由1965年IBM公司研制,對絕緣體也可以濺射鍍膜。為了在更高的真空范圍內提高濺射沉積速率,不是利用導入是氬氣,而是通過部分被濺射的原子(如Cu)自身變成離子,對靶產生濺射實現鍍膜的自濺射鍍膜技術。在高真空下,利用離子源發出的離子束對靶濺射,實現薄膜沉積的離子束濺射。其中由二極濺射發展而來的磁控濺射技術,解決了二極濺射鍍膜速度比蒸鍍慢得多、等離子體的離化率低和基片的熱效應等明顯問題。磁控濺射是現在用于鈦膜材料的制備Z為普遍的一種真空等離子體技術,實現了在低溫、低...

-

南充真空鍍膜設備

真空鍍膜技術:物理的氣相沉積技術由于其工藝處理溫度可控制在500℃以下,因此可作為較終的處理工藝用于高速鋼和硬質合金類的薄膜刀具上。采用物理的氣相沉積工藝可大幅度提高刀具的切削性能,人們在競相開發高性能、高可靠性設備的同時,也對其應用領域的擴展,尤其是在高速鋼、硬質合金和陶瓷類刀具中的應用進行了更加深入的研究。化學氣相沉積技術是把含有構成薄膜元素的單質氣體或化合物供給基體,借助氣相作用或基體表面上的化學反應,在基體上制出金屬或化合物薄膜的方法,主要包括常壓化學氣相沉積、低壓化學氣相沉積和兼有CVD和PVD兩者特點的等離子化學氣相沉積等。真空鍍膜技術有真空蒸發鍍膜。南充真空鍍膜設備真空鍍膜:離子...

-

蘇州來料真空鍍膜

磁控濺射的工作原理是指電子在電場E的作用下,在飛向基片過程中與氬原子發生碰撞,使其電離產生出Ar正離子和新的電子;新電子飛向基片,Ar離子在電場作用下加速飛向陰極靶,并以高能量轟擊靶表面,使靶材發生濺射。在濺射粒子中,中性的靶原子或分子沉積在基片上形成薄膜,而產生的二次電子會受到電場和磁場作用,產生E(電場)×B(磁場)所指的方向漂移,簡稱E×B漂移,其運動軌跡近似于一條擺線。若為環形磁場,則電子就以近似擺線形式在靶表面做圓周運動,它們的運動路徑不僅很長,而且被束縛在靠近靶表面的等離子體區域內,并且在該區域中電離出大量的Ar 來轟擊靶材,從而實現了高的沉積速率。真空鍍膜離子鍍中不同的蒸發源與不...

-

銅川PVD真空鍍膜

ALD允許在原子層水平上精確控制膜厚度。而且,可以相對容易地形成不同材料的多層結構。由于其高反應活性和精度,它在精細和高效的半導體領域(如微電子和納米技術)中非常有用。由于ALD通常在相對較低的溫度下操作,因此在使用易碎的底物例如生物樣品時是有用的,并且在使用易于熱解的前體時也是有利的。由于它具有出色的投射能力,因此可以輕松地應用于結構復雜的粉末和形狀。 眾所周知,ALD工藝非常耗時。例如,氧化鋁的膜形成為每個循環0.11nm,并且每小時的標準膜形成量為100至300nm。由于ALD通常用于制造微電子和納米技術的基材,因此不需要厚膜形成。通常,當需要大約μm的膜厚度時,就膜形成時間而言,ALD...