商機詳情 -

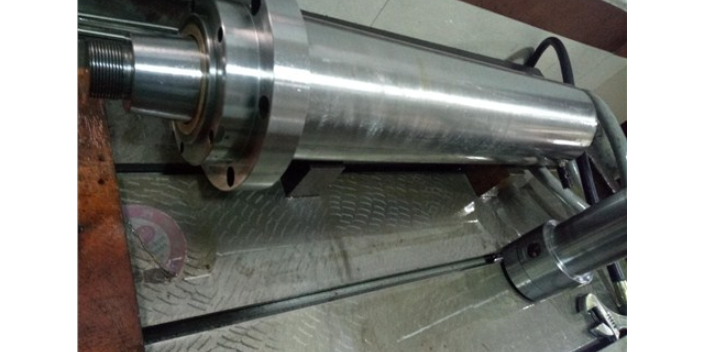

鄭州外圓磨床動靜壓磨頭

靜壓主軸的裝配質量直接影響其工作狀態和使用壽命,有不少數控加工中心的故障就是由于軸承的裝配不當造成的,所以應該對軸承的裝配技術應當給予足夠的重視。主軸軸承的取出與清洗保持手部清潔干燥:精密軸承從包裝中取出時,操作者的手應保持清潔干燥,因為手上的汗水會導致生銹,必要時可以戴手套。保證良好的潤滑效果:取出的精密軸承應立即進行裝脂和涂油處理,加脂精密軸承取出后立即作無污染安裝,不作裝脂和涂油處理。單個軸承的安裝調試:裝配時盡可能使主軸定位內孔與主軸軸徑的偏心量和軸承內圈與滾道的偏心量接近,并使其方向相反,這樣可使裝配后的偏心量減小。靜壓軸承的溫度分布較均勻,熱膨脹問題不如動壓軸承嚴重。鄭州外圓磨床動靜壓磨頭

靜壓主軸能夠在完全靜止的環境下,建立起必要承載的油膜。在啟動靜壓軸承的轉子時應先啟動靜壓的潤滑系統,保證系統能夠持續穩定的進行。換句話說,在其軸承系統進行工作時候,主軸出現一定的壓力油膜,在主軸進行必要的旋轉時,使得其軸承間出現一行的階梯效應,自然而然形成一定的動力油膜,因此形成一定的動壓軸承系統等。靜壓軸承較大的特點是需要必要的油泵系統提供壓力油。動壓軸承啟動力矩較大,且容易發熱,在其主軸工作條件不同時,其相關的精度和穩定性也不近相同。動壓軸承無需額外的壓力系統。鄭州外圓磨床動靜壓磨頭主軸浮量是指壓力油進入油腔形成的液壓力同主軸或載荷達到平衡。

電主軸的驅動:電主軸的電動機均采用交流異步感應電動機,由于是用在高速加工機床上,啟動時要從靜止迅速升速至每分鐘數萬轉乃至數十萬轉,啟動轉矩大,因而啟動電流要超出普通電機額定電流5~7倍。其驅動方式有變頻器驅動和矢量控制驅動器驅動兩種。變頻器的驅動控制特性為恒轉矩驅動,輸出功率與轉矩成正比。機床很新的變頻器采用先進的晶體管技術,可實現主軸的無級變速。機床矢量控制驅動器的驅動控制為在低速端為恒轉矩驅動,在中、高速端為恒功率驅動

首先要提高靜壓主軸的回轉精度。主軸軸承是影響主軸回轉精度的關鍵零件,對于精密機床可采用精密的滾動軸承,也采用多油楔動壓軸承和靜壓軸承。同時還要提高與軸承相配合零件的精度。其次要減少主軸回轉誤差對零件加工的影響。可以采用運動和定位分離的主軸結構,使工件在加工過程中的回轉精度不受機床主軸回轉誤差的影響,使主軸回轉誤差不反映到工件上。減小機床導軌的導向誤差(主要由導軌的制造、安裝誤差及磨損引起):1)提高導軌的制造精度2)選用合理的導軌形狀和導軌組合形式,并在可能的條件下增加工作臺與床身導軌的配合長度3)采用液體靜壓導軌或合理的刮油潤滑方式4)保證機床的安裝技術要求,提高機床的集中精度。數控機床(尤其是開環系統的數控機床)的加工精度在很大程度上取決于進給傳動鏈的精度。除了減少傳動齒輪和滾珠絲杠的加工誤差之外,另一個重要措施是采用無間隙傳動副,用同步帶傳動代替齒輪已成為一種趨勢。對于滾珠絲杠螺距的累積誤差,通常采用脈沖補償裝置進行螺距精度補償。在沒有適當的靜壓主軸操作、保養管理外,更加容易發生。

靜壓軸承工作原理:采用靜力潤滑的滑動軸承稱為靜壓軸承。靜力潤滑與動力潤滑原理不同,靜壓軸承由外部的潤滑油泵提供壓力油來形成壓力油膜,以承受載荷。雖然許多動壓軸承亦用潤滑油泵供給壓力油,但其性質是不同的,很明顯的是供油壓力不同,靜壓軸承的供油壓力比動壓軸承高的多。靜壓軸承的主要特點之一,是在完全靜止的狀態下,也能建立起承載油膜,能保證在啟動階段摩擦副兩表面也沒有直接接觸,這在動壓軸承是一定不可能的。因此,啟動采用靜壓軸承的轉子時,必須先啟動靜壓潤滑系統。靜壓軸承在運轉中,由于摩擦副有相對運動,故亦可能產生動壓效應,當動壓效應達到一定份額時,軸承成為動靜壓混合軸承。靜壓軸承在運轉中,由于摩擦副有相對運動,故亦可能產生動壓效應。鄭州外圓磨床動靜壓磨頭

20世紀30年代以前,大多數機床的主軸采用單油楔的滑動軸承。鄭州外圓磨床動靜壓磨頭

由于原振動加速度標準還沒有廢除,所以該標準是以機械工業部頒標準出現的,是參考歐洲標準結合我國實際情況和需要制定的,以檢測軸承振動速度來劃分軸承的質量等級(等同于國家標準)。它是以檢測軸承不同頻率段(低頻、中頻、高頻)的振動 b 速度來反映軸承的質量。可以大體分析出軸承是否存在幾何尺寸問題(如鋼圈橢圓)、滾道/滾動體的質量問題,保持架的質量問題,比以振動加速度來考察軸承質量有了明顯地進步。目前國內出口歐洲的軸承、我國軍方和航天工業均按照該標準進行軸承質量檢測,同時檢測歐洲進口軸承質量和分辨假冒進口軸承提供了可行的手段。軸承質量檢測存在兩個標準并行的局面,而“Z標”質量等級很高的軸承,以“V標”檢測時未必有好的質量表現,兩者之間沒有任何對應關系。這在軸承的質量檢測中是要特別注意的。鄭州外圓磨床動靜壓磨頭