商機詳情 -

佛山高溫無鹵無鉛錫膏報價

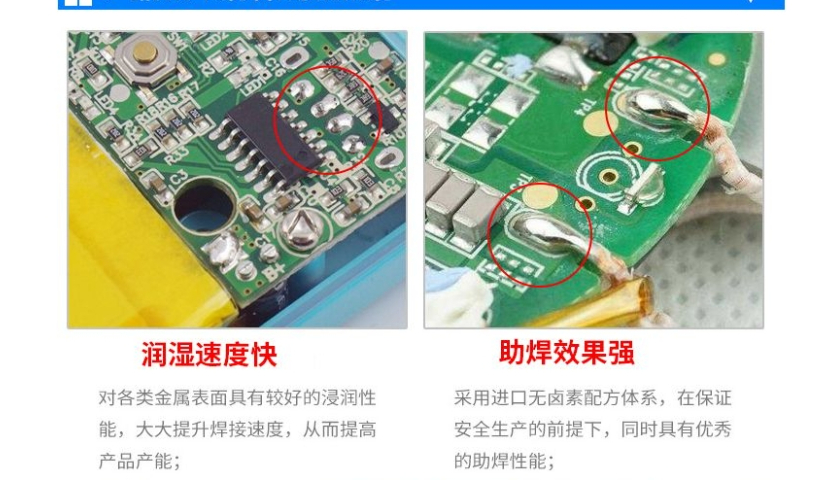

新能源錫膏方案:耐高壓高溫,厚銅基板焊接飽滿,助力電控模塊與電池組件。新能源汽車電控模塊、光伏逆變器等高壓部件長期運行于 60-80℃高溫環境,且面臨振動與電磁干擾挑戰。吉田高溫無鉛錫膏 YT-688(Sn96.5Ag3Cu0.5)憑借 217℃熔點與高導熱設計,在厚銅基板上的焊點 IMC 層均勻致密,有效降低 IGBT 模塊結溫,提升功率器件可靠性。特殊抗氧化助劑使焊點通過 1000 小時鹽霧測試,抗腐蝕性能優于常規焊料,適配電池包內潮濕環境。觸變指數優化至 4.8±0.2,印刷后膏體挺立不塌陷,0.5mm 鋼網下填充率達 95%,解決厚銅箔散熱快導致的焊接不熔問題,助力新能源客戶實現高壓部件的長壽命設計。無鉛系列符合 RoHS 標準,有鉛系列錫渣率<0.3%,顆粒度 ±5μm 適配 0.5mm 以上焊盤。佛山高溫無鹵無鉛錫膏報價

100g 針筒裝適配半自動點膠機,上錫速度 0.2 秒 / 點,較傳統鋼網印刷效率提升 50%,小批量試產材料利用率達 98%。助焊劑殘留少(固體含量≤5%),無需額外清洗工序,單批次生產成本降低 12%。

中小批量錫膏方案:100g 針筒裝即用,減少浪費,適配研發打樣與定制化生產。對于研發團隊與中小廠商,錫膏規格靈活性與工藝適配性至關重要。吉田錫膏提供 100g 針筒裝(高溫 YT-688T / 低溫 YT-628T)、200g 便攜裝(中溫 SD-510)等多規格選擇,針筒裝可直接對接半自動點膠機,精細控制 0.1mg 級用量,材料利用率達 95% 以上,避免整罐開封后的浪費。所有小規格錫膏均采用鋁膜密封,開封后 48 小時內性能穩定,適配多批次小量生產。技術團隊同步提供《研發打樣焊接指南》,涵蓋不同基板(FR-4 / 鋁基板)的溫度曲線與印刷壓力參數,助力快速驗證方案,縮短打樣周期 30%,讓中小客戶以更低成本實現工藝落地。新能源高壓部件焊接方案:217℃熔點錫膏抗腐蝕,厚銅基板填充率達 95%。

納米級顆粒分散技術使焊點導熱率達 67W/m?K,是銀膠的 20 倍。佛山高溫無鹵無鉛錫膏報價

高溫款:挑戰嚴苛環境的焊接

SD-588/YT-688 采用 Sn96.5Ag3Cu0.5 合金,25~45μm 精密 MESH 顆粒,500g 標準規格滿足大規模生產需求。無鹵配方符合 RoHS 標準,即使在高溫工況下也能保持焊點飽滿、導電性強,適用于新能源汽車電控模塊、工業電源等高可靠性場景。特別推出的 100g 針筒款(YT-688T),精細控制用量,告別浪費,小型精密器件焊接同樣游刃有余。

中溫款:平衡效率與成本的推薦方案Sn64Bi35Ag1 合金的 SD-510/YT-810,熔點適中,焊接窗口更寬,有效降低能耗與設備損耗。無論是消費電子的 PCB 主板,還是智能家居的集成芯片,25~45μm 的細膩顆粒都能實現焊點的零缺陷連接。100g 哈巴焊款(YT-810T),專為波峰焊工藝設計,上錫速度提升 30%,生產效率肉眼可見!

佛山高溫無鹵無鉛錫膏報價