商機詳情 -

清遠3+2五軸編程

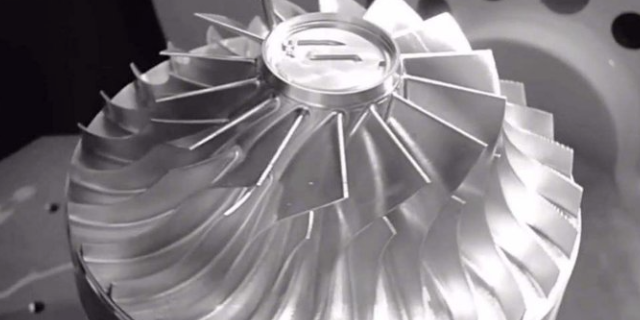

數控五軸機床的關鍵技術包括旋轉軸精度控制、動態誤差補償與智能編程系統。以旋轉軸為例,高精度力矩電機與直接驅動技術使B/C軸定位精度達到±2角秒,重復定位精度達±1角秒,確保復雜曲面的輪廓一致性。動態誤差補償技術則通過實時監測機床熱變形、振動等參數,自動調整刀具路徑。例如,某機型在連續加工8小時后,通過熱誤差補償系統將定位偏差控制在±0.005mm以內。此外,智能編程系統(如CAM軟件)可自動識別零件幾何特征,生成比較好五軸刀具路徑,減少人工干預導致的編程錯誤。例如,針對葉輪加工,智能算法可將刀具路徑規劃時間縮短70%,同時優化切削參數以延長刀具壽命。五軸編程實踐。根據產品圖紙和工藝要求,進行實際編程操作,掌握常見零件的加工方法和技巧。清遠3+2五軸編程

成本投入是企業選擇機床時不得不考慮的現實問題。三軸機床的結構相對簡單,制造成本較低,因此其購買價格也相對較為親民。對于一些小型加工企業或者加工任務相對簡單、對精度和效率要求不高的場景來說,三軸機床是一種經濟實惠的選擇。它可以滿足基本的加工需求,幫助企業降低生產成本。五軸機床由于增加了兩個旋轉軸以及相應的驅動和控制裝置,其結構更加復雜,制造成本大幅提高,購買價格也相對昂貴。此外,五軸機床的編程、操作和維護都需要專業的技術人員,這也增加了企業的人力成本。然而,五軸機床在加工復雜零件時具有無可替代的優勢,適用于航空航天、船舶制造、模具加工等對零件精度和形狀復雜度要求極高的行業。在這些行業中,使用五軸機床雖然前期投入較大,但能夠提高產品質量、縮短生產周期,從而為企業帶來更高的經濟效益。廣東關于五軸加工系統五軸加工所采用的機床通常稱為五軸機床或五軸加工中心。

航空航天領域對零部件的加工精度和質量要求極高,懸臂式五軸機床憑借其優異的性能在該領域發揮著重要作用。航空發動機是飛機的關鍵部件,其中的渦輪葉片、壓氣機葉片等零件具有復雜的曲面和薄壁結構,加工難度極大。懸臂式五軸機床能夠利用其懸臂結構的優勢,從不同角度對葉片進行加工。它的主軸可以靈活地擺動,使刀具能夠深入到葉片的內部和邊緣進行精確切削。在加工過程中,機床的高精度運動控制系統能夠保證葉片的形狀精度和表面質量,滿足航空發動機對高性能、高可靠性的要求。此外,在飛機的機身結構件加工中,懸臂式五軸機床也可以一次性完成多個面的加工,減少裝夾次數,提高加工效率和零件的整體精度。例如,在加工飛機的機翼連接件時,機床可以通過多軸聯動,精確地加工出連接件的復雜形狀,確保機翼與機身的可靠連接。

數控五軸機床正朝著智能化、復合化與綠色化方向加速演進。智能化方面,AI與大數據技術被深度融入機床控制系統,實現刀具磨損預測、切削參數動態優化及故障自診斷。例如,某機型通過機器學習分析切削力信號,可提top3小時預警刀具崩刃風險,將非計劃停機時間降低50%。復合化方面,五軸機床與增材制造、激光加工等技術的融合成為趨勢。例如,某復合加工中心可同步完成五軸銑削與激光熔覆,用于修復航空發動機葉片的損傷區域,修復后零件疲勞壽命接近新品水平。綠色化方面,高速干式切削與微量潤滑技術(MQL)的普及,使五軸加工的切削液使用量減少90%,能耗降低25%。據行業預測,到2028年,全球數控五軸機床市場規模將突破40億美元,其中新能源汽車、3D打印模具及醫療植入物領域將成為主要增長引擎,推動制造業向高精度、高效率、可持續方向轉型。關于五軸的幾種形式。

數控五軸機床憑借其獨特的加工能力,明顯提升生產效率與產品質量。傳統三軸加工需多次裝夾、分步完成復雜零件的加工,而五軸機床可通過一次裝夾實現多面、多工序的復合加工,減少因裝夾誤差導致的精度損失,縮短30%以上的加工周期。在模具制造領域,針對具有倒扣、深腔結構的注塑模具,五軸機床可利用擺頭或轉臺的旋轉,實現刀具的側銑、插銑和螺旋銑削,避免使用電極進行電火花加工,降低生產成本與加工時間。同時,五軸聯動允許使用小直徑刀具進行高速切削,在保證加工精度的前提下,將材料去除率提升至傳統加工方式的2倍,有效滿足現代制造業對高效、柔性生產的需求。車床屬于機床的一部分。機床是個統稱,車床是其的一個分類。韶關真假五軸

三軸數控和五軸數控在加工中各有優勢,根據不同的加工需要選擇不同的數控加工方式,以達到更好的加工效果。清遠3+2五軸編程

隨著智能制造技術的不斷進步,懸臂式五軸機床正朝著智能化、高精度化和綠色化方向發展。在智能化方面,引入人工智能和物聯網技術,實現機床的智能監控、故障診斷和自適應加工,通過實時采集加工數據,利用機器學習算法優化刀具路徑和切削參數,提高加工效率和質量;在高精度化方面,采用納米級精度的直線導軌、光柵尺和高精度轉臺,結合誤差補償技術,進一步提升機床的定位精度和重復定位精度;在綠色化方面,優化機床的結構設計和加工工藝,降低能耗和切削液使用量,采用環保型材料和可回收設計,減少對環境的影響。未來,懸臂式五軸機床將與數字孿生、工業互聯網深度融合,構建智能化制造生態系統,實現從設計、加工到檢測的全流程數字化管理,成為高級制造業轉型升級的關鍵裝備,推動制造業向更高水平邁進。和清遠3+2五軸編程