商機詳情 -

立式五軸動頭式結構

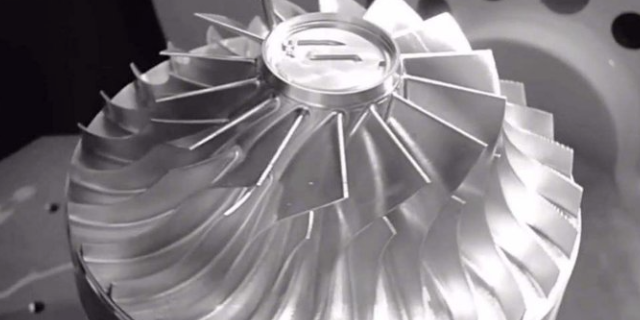

航空航天領域對零部件的加工精度和質量要求近乎苛刻,數控五軸機床在該領域發揮著不可替代的作用。航空發動機是飛機的關鍵部件,其中的渦輪葉片、壓氣機葉片等零件具有極其復雜的曲面和薄壁結構,加工難度極大。數控五軸機床能夠利用其多軸聯動的優勢,精確地控制刀具與葉片之間的相對位置和角度。在加工過程中,刀具可以沿著葉片的曲面進行高效切削,保證葉片的形狀精度和表面質量。這對于提高航空發動機的性能和可靠性至關重要。此外,在飛機的機身結構件加工中,數控五軸機床也有著出色的表現。它可以一次性完成多個面的加工,減少裝夾次數,避免因多次裝夾帶來的誤差積累。例如,在加工飛機的機翼連接件時,機床能夠通過精確的運動控制,加工出復雜的形狀,確保機翼與機身的可靠連接,保障飛行安全。五軸編程實踐。根據產品圖紙和工藝要求,進行實際編程操作,掌握常見零件的加工方法和技巧。立式五軸動頭式結構

模具制造是制造業的基礎,懸臂式五軸機床在模具制造領域有著出色的表現。傳統的模具加工方法往往需要多次裝夾和換刀,不僅加工效率低,而且容易產生累積誤差,影響模具的精度和質量。懸臂式五軸機床可以在一次裝夾中完成模具多個面的加工,避免了多次裝夾帶來的誤差。它能夠根據模具的復雜形狀,靈活調整刀具的角度和位置,實現高效的切削加工。例如,在加工汽車內飾件模具時,模具的表面形狀復雜,有許多深腔和陡峭的曲面。懸臂式五軸機床可以通過五軸聯動,使刀具能夠深入到深腔內部進行加工,同時保證曲面的精度和光潔度。此外,機床的高速切削能力還可以很大縮短模具的加工周期,提高生產效率,降低生產成本。而且,懸臂式結構便于觀察加工過程,操作人員可以及時發現并解決加工中出現的問題,進一步提高模具的加工質量。廣東如何五軸介紹資料加工中心五軸聯動技術作為現代制造業的重要技術之一,對于提高加工精度和效率具有重要意義。

相較于雙擺頭式五軸機床,立式搖籃式結構的主軸剛性提升40%以上,但工作臺承重受限于旋轉軸驅動能力。例如,雙擺頭式機型可加工直徑超2米的航空發動機葉片,而搖籃式機型更擅長中小型零件的高效批量化生產。在單擺頭單旋轉軸結構中,雖然靈活性更高,但需通過多次裝夾完成五面加工,而搖籃式機型通過一次裝夾即可實現五軸聯動,避免重復定位誤差。此外,搖籃式結構的模塊化設計(如GROB機型)可根據需求擴展行程,而雙擺頭式機型受限于主軸頭重量,難以實現大行程配置。

三軸機床和五軸機床是機械加工領域中常見的兩種設備,它們在結構、功能和適用范圍上存在明顯差異。三軸機床通常具備三個直線運動軸,分別是X軸、Y軸和Z軸,這三個軸相互垂直,刀具只能沿著這三個方向進行直線移動。這種簡單的運動方式使得三軸機床在加工一些形狀相對規則、結構簡單的零件時表現出色,例如平面、孔、槽等。而五軸機床則在三軸的基礎上增加了兩個旋轉軸,常見的組合有A軸和C軸或者B軸和C軸。這兩個旋轉軸的加入,讓刀具或工件能夠實現多角度的旋轉和定位,從而可以加工出更為復雜的三維曲面。就好比三軸機床只能在一個平面上作畫,而五軸機床則可以在一個立體的空間中自由揮灑,很大拓展了加工的可能性。這種差異使得五軸機床在面對復雜形狀零件的加工時,具有三軸機床無法比擬的優勢,能夠一次性完成多面加工,減少裝夾次數,提高加工精度和效率。提升產品質量:五軸系統可以減少的切削深度,減少切削力和表面毛刺,提高加工質量。

懸臂式五軸機床憑借其靈活的結構設計,具備強大的加工柔性。在小批量、多品種的生產場景中,無需頻繁更換工裝夾具,只通過調整五軸聯動的刀具路徑和角度,就能快速切換不同零件的加工。例如,在精密儀器零部件制造中,企業可利用一臺懸臂式五軸機床,在短時間內完成多種規格、形狀復雜的零件加工,生產效率相較于傳統機床提升60%以上,有效降低了設備閑置成本和生產準備時間。同時,其開放式的加工空間,允許對不規則形狀工件進行多角度裝夾,進一步拓展了加工適應性,滿足了現代制造業對柔性生產的迫切需求。五軸加工的機床大致分為三種類型:工作臺型、主軸型和混合型。立式五軸動頭式結構

原點位置,然后根據工件的位置和形狀確定工件坐標系。立式五軸動頭式結構

懸臂式五軸機床憑借獨特的結構和五軸聯動功能,在加工效率與精度上實現明顯提升。對于航空航天領域的大型結構件,如飛機機翼梁、機身框架等,傳統機床因加工空間角度限制,需多次裝夾、分步加工,而懸臂式五軸機床可通過一次裝夾,利用懸臂的長行程和擺頭的多角度旋轉,實現多方位加工,減少裝夾誤差,加工效率提高 50% 以上。在模具制造中,針對具有深腔、窄縫結構的注塑模具,懸臂式五軸機床能夠深入腔體內部,完成傳統機床難以觸及部位的加工,避免電極加工,縮短模具制造周期達 40%。此外,機床的五軸聯動功能可實現五面加工,減少翻面次數,提高復雜零件的加工精度和表面質量,表面粗糙度可控制在 Ra0.6μm 以內,滿足高級制造業對精密加工的嚴苛要求。立式五軸動頭式結構