商機詳情 -

惠州懸臂式五軸主要特點

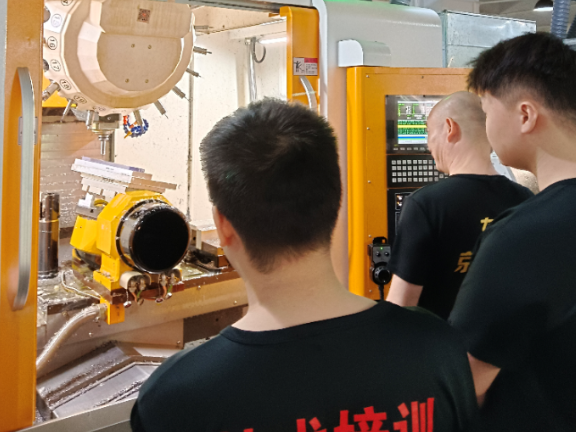

目前加工中心是多的就是五軸聯動。可分成三軸、四軸和五軸加工中心。多軸數控生產加工能一起操縱4個之上座標軸的聯動,將數控銑、數控鏜、數控鉆等功能性組成在一起,產品工件在一次夾裝后,能夠對生產加工面開展銑、鏜、鉆等多工藝流程生產加工,合理地防止了因為多次安裝引起的市場定位偏差,能減少生產周期,提升加工精度。加工中心軸數理論上是無限制,由于能夠引進多骨關節機械系統。但軸數越多,聯動起來就越繁雜,對自動控制系統和程序編寫的需求就越繁雜。并且太多的軸聯動也都還沒太高的實際意義。軸數和聯動數自身沒有現實意義,可以生產加工零件的斜面愈來愈豐富多彩。危害數控金屬材質的激光切割加工機器設備的參數此外,更主要的也有精密度,鉆削高效率,穩定性這些。通常更要融合產品工件的原材料,抗壓強度,零件的機械設備結構和主要用途來整體考慮到。五軸之上的加工中心全是歸屬于非常獨特的機器設備了,一般是有目的性的生產加工某種產品工件。五軸機床的工作原理相對于傳統的三軸機床會更加復雜一些。惠州懸臂式五軸主要特點

想要真正的了解五軸加工,首先我們要做的是要讀懂什么是五軸機床。五軸機床(5 Axis Machining),顧名思義,是指在X、Y、Z,三根常見的直線軸上加上兩根旋轉軸。A、B、C三軸中的兩個旋轉軸具有不同的運動方式,以滿足各類產品的技術需求。而在5軸加工中心的機械設計上,機床制造商始終堅持不懈地致力于開發出新的運動模式,以滿足各種要求。綜合目前市場上各類五軸機床,雖然其機械結構形式多種多樣,五軸數控機床的完整加工縮短了生產過程鏈,可以使生產管理和計劃調度簡化。工件越復雜,它相對傳統工序分散的生產方法的優勢就越明顯。 湛江編程五軸定義設置坐標系。在編程前,需要首先設置機械手的坐標系。

懸臂式五軸機床在加工過程中,能夠有效減少因裝夾和刀具干涉導致的誤差,從而保障加工質量的穩定性。其高精度的直線軸和旋轉軸配合先進的數控系統,可實現微米級的定位精度和亞弧秒級的角度控制。在汽車模具制造中,針對同一批次的模具零件,懸臂式五軸機床通過一次裝夾完成五面加工,避免了多次裝夾帶來的累積誤差,使模具零件的尺寸偏差控制在 ±0.01mm 以內,產品合格率提升至 98% 以上。同時,機床的剛性結構和穩定的運動性能,確保在長時間連續加工過程中,始終保持穩定的切削狀態,有效減少了因振動、熱變形等因素對加工質量的影響,為企業大規模生產高質量產品提供了可靠保障。

五軸加工中心加工的一個重要優點是它可以使用更短的切削刀具,因為頭部可以朝向工作降低,刀具朝向表面。因此,可以在不對刀具施加過多負載的情況下實現更高的切削速度,從而延長刀具壽命并減少破損。使用較短的刀具還可以減少在使用三軸機床加工深芯或型腔時可能導致的刀具振動。這樣可以獲得更高質量的表面光潔度,從而減少甚至消除耗時的手工精加工的需要。使用五軸加工中心加工的另一個主要好處是能夠從實體加工極其復雜的零件,否則這些零件必須鑄造。對于原型和非常小的運行,這種方法更快更便宜。它可以提供一到兩周的交貨時間,而不是鑄件所需的兩個月或更長時間。五軸加工中心加工還可以節省大量鉆孔時間。雖然與加工復雜型芯或型腔的難度相比,這似乎微不足道,但鉆出一系列具有不同復合角度的孔非常耗時。如果使用三軸機床,則必須為每個孔使用不同的設置。使用五軸加工中心,頭部可以自動沿著每個孔的正確軸定向,從而可以更快地完成鉆孔。五軸加工中心的編程是極其困難的,五軸加工的編程是基于三軸編程的。

數控五軸技術廣泛應用于航空航天、汽車工業、能源裝備和醫療等高級 制造領域。在航空航天領域,用于加工整體葉盤、機翼結構件等高難度零件,其五軸聯動能力可確保復雜曲面的高精度成型,滿足航空零件對輕量化與結構強度的雙重要求;汽車制造中,五軸機床用于加工發動機缸體、渦輪增壓器葉輪,提升零部件的表面質量與裝配精度,助力汽車性能優化;能源行業中,五軸加工技術可實現風電葉片模具、核電設備關鍵部件的精密制造,保障設備的安全性與可靠性;醫療領域,五軸機床能夠加工出復雜的骨科植入物、牙科義齒,通過個性化定制滿足患者的特殊需求,推動醫療設備制造的精細化發展。三軸數控和五軸數控在加工中各有優勢,根據不同的加工需要選擇不同的數控加工方式,以達到更好的加工效果。惠州懸臂式五軸主要特點

五軸聯動的結構形式有雙旋轉工作臺、一轉一擺、雙擺頭等。惠州懸臂式五軸主要特點

五軸加工中心的加工費用因工件特殊性和行業不同而有所差異。一般來說,像這種收費其加工費用在300元/小時左右。在模具行業中,加工中心的一般計價方式是40-50元一小時,而高速銑和五軸加工中心的費用則更高,分別為100-200每小時和400元每小時。,針對不同的工件其工時費是不同的,因此,具體的加工費用需要根據實際情況和行業來確定 東莞京雕教育,CNC數控編程培訓、車銑復合培訓、浮雕技術培訓、三軸和五軸機技術培訓、UG產品設計培訓惠州懸臂式五軸主要特點