商機(jī)詳情 -

茂名關(guān)于五軸如何區(qū)分

立式五軸機(jī)床正朝著智能化、高動態(tài)性能與綠色制造方向發(fā)展。智能化方面,AI驅(qū)動的CAM軟件可自動生成比較好刀具路徑,并通過實(shí)時(shí)監(jiān)測切削力、振動等參數(shù)動態(tài)調(diào)整進(jìn)給速度,將加工效率提升15%-20%。例如,某機(jī)型通過機(jī)器學(xué)習(xí)算法預(yù)測刀具磨損狀態(tài),提前更換刀具可避免因崩刃導(dǎo)致的零件報(bào)廢。高動態(tài)性能方面,直線電機(jī)驅(qū)動與雙驅(qū)同步控制技術(shù)使X/Y軸加速度達(dá)1.5G,定位精度達(dá)到±0.003mm,滿足航空發(fā)動機(jī)機(jī)匣等高精度零件的加工需求。綠色制造方面,微量潤滑技術(shù)(MQL)與干式切削工藝的普及,使切削液使用量減少90%,同時(shí)降低能耗20%以上。據(jù)市場預(yù)測,到2027年,立式五軸機(jī)床在新能源汽車、3C電子及醫(yī)療行業(yè)的滲透率將提升30%,成為推動制造業(yè)高級化轉(zhuǎn)型的關(guān)鍵設(shè)備。五軸數(shù)控適用于加工比較復(fù)雜的零件,如多曲面零件、立體曲面零件、螺旋面零件等。茂名關(guān)于五軸如何區(qū)分

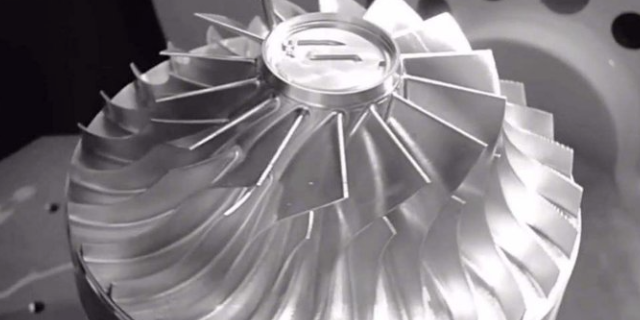

航空航天領(lǐng)域?qū)α悴考募庸ぞ群唾|(zhì)量要求極高,懸臂式五軸機(jī)床憑借其優(yōu)異的性能在該領(lǐng)域發(fā)揮著重要作用。航空發(fā)動機(jī)是飛機(jī)的關(guān)鍵部件,其中的渦輪葉片、壓氣機(jī)葉片等零件具有復(fù)雜的曲面和薄壁結(jié)構(gòu),加工難度極大。懸臂式五軸機(jī)床能夠利用其懸臂結(jié)構(gòu)的優(yōu)勢,從不同角度對葉片進(jìn)行加工。它的主軸可以靈活地?cái)[動,使刀具能夠深入到葉片的內(nèi)部和邊緣進(jìn)行精確切削。在加工過程中,機(jī)床的高精度運(yùn)動控制系統(tǒng)能夠保證葉片的形狀精度和表面質(zhì)量,滿足航空發(fā)動機(jī)對高性能、高可靠性的要求。此外,在飛機(jī)的機(jī)身結(jié)構(gòu)件加工中,懸臂式五軸機(jī)床也可以一次性完成多個(gè)面的加工,減少裝夾次數(shù),提高加工效率和零件的整體精度。例如,在加工飛機(jī)的機(jī)翼連接件時(shí),機(jī)床可以通過多軸聯(lián)動,精確地加工出連接件的復(fù)雜形狀,確保機(jī)翼與機(jī)身的可靠連接。湛江數(shù)控五軸結(jié)構(gòu)和類型五軸編程:實(shí)現(xiàn)復(fù)雜制造任務(wù)的先進(jìn)技術(shù)。

立式五軸加工中心以垂直主軸為關(guān)鍵布局,通過集成兩個(gè)旋轉(zhuǎn)軸(如B軸繞X軸旋轉(zhuǎn)、C軸繞Z軸旋轉(zhuǎn))實(shí)現(xiàn)五軸聯(lián)動。其典型結(jié)構(gòu)包括X/Y/Z三直線軸與旋轉(zhuǎn)工作臺或擺動主軸頭的組合,其中旋轉(zhuǎn)工作臺式機(jī)型(如搖籃式)通過B/C軸聯(lián)動調(diào)整工件角度,而主軸擺動式機(jī)型則通過A軸(繞X軸擺動)或C軸調(diào)整刀具方向。這種設(shè)計(jì)使刀具始終保持垂直或接近垂直的切削狀態(tài),減少側(cè)向力導(dǎo)致的振動和讓刀現(xiàn)象。例如,在加工航空發(fā)動機(jī)葉片時(shí),立式五軸機(jī)床可通過B/C軸聯(lián)動實(shí)現(xiàn)葉片曲面法向切削,將表面粗糙度Ra值控制在0.4μm以內(nèi),同時(shí)避免因球頭銑刀頂點(diǎn)切削導(dǎo)致的加工硬化。此外,其緊湊的垂直布局使占地面積較臥式五軸機(jī)床減少30%-40%,適合中小型工廠的柔性化生產(chǎn)需求。

相較于三軸機(jī)床,五軸機(jī)床的優(yōu)勢在于加工自由度與效率。三軸機(jī)床加工復(fù)雜曲面時(shí)需多次裝夾或使用專門使用夾具,而五軸機(jī)床通過旋轉(zhuǎn)軸聯(lián)動實(shí)現(xiàn)單次裝夾完成多面加工,效率提升明顯。例如,在模具型腔加工中,五軸機(jī)床較三軸機(jī)床減少裝夾次數(shù)3-5次,加工周期縮短60%。與四軸機(jī)床相比,五軸機(jī)床的靈活性更高。四軸機(jī)床(如帶旋轉(zhuǎn)工作臺的三軸機(jī)床)只能實(shí)現(xiàn)工件分度加工,而五軸機(jī)床可實(shí)時(shí)調(diào)整刀具軸線,適應(yīng)更復(fù)雜的曲面特征。例如,在加工螺旋槳葉片時(shí),四軸機(jī)床需分多段加工并拼接,而五軸機(jī)床可一次性完成螺旋曲面加工,避免接刀痕導(dǎo)致的性能下降。加工中心五軸聯(lián)動技術(shù)作為現(xiàn)代制造業(yè)的重要技術(shù)之一,對于提高加工精度和效率具有重要意義。

立式五軸機(jī)床在中小型復(fù)雜零件加工中具有明顯優(yōu)勢。在新能源汽車領(lǐng)域,其被廣泛應(yīng)用于電機(jī)殼體、電池托盤等一體化結(jié)構(gòu)件的精密加工。例如,某機(jī)型通過五軸聯(lián)動實(shí)現(xiàn)電池托盤冷卻水道的螺旋銑削,加工效率較傳統(tǒng)三軸機(jī)床提升50%,同時(shí)將水道內(nèi)壁粗糙度降低至Ra0.8μm以下,確保冷卻液流動效率。在醫(yī)療器械行業(yè),鈦合金人工關(guān)節(jié)的加工需兼顧精度與生物相容性,立式五軸機(jī)床通過優(yōu)化刀具路徑,將球頭銑刀的切削殘留高度控制在0.01mm以內(nèi),滿足ISO13485標(biāo)準(zhǔn)。此外,在3C電子領(lǐng)域,其一次裝夾完成五面加工的能力,可將手機(jī)中框的加工周期縮短40%,同時(shí)保證攝像頭孔、按鍵槽等微小特征的輪廓精度±0.005mm,滿足消費(fèi)電子對輕薄化、高集成度的需求。五軸加工中心是一種復(fù)雜機(jī)床,如果沒有相關(guān)的知識和技能,很難理解和掌握其運(yùn)轉(zhuǎn)原理和操作方法。珠海關(guān)于五軸運(yùn)動原理

驅(qū)動方法、投影矢量、刀軸。這是五軸編程的參數(shù),包括流線、曲面、邊界等驅(qū)動方法。茂名關(guān)于五軸如何區(qū)分

加工精度是衡量機(jī)床性能的重要指標(biāo)之一,三軸機(jī)床和五軸機(jī)床在這方面各有特點(diǎn)。三軸機(jī)床由于運(yùn)動方式相對簡單,其精度主要取決于三個(gè)直線軸的定位精度和重復(fù)定位精度。在加工一些對精度要求不是特別高的簡單零件時(shí),三軸機(jī)床能夠滿足生產(chǎn)需求。然而,當(dāng)面對具有復(fù)雜曲面的零件時(shí),三軸機(jī)床的局限性就顯現(xiàn)出來了。因?yàn)榈毒咧荒苎刂本€方向運(yùn)動,在加工曲面時(shí),刀具路徑需要不斷地進(jìn)行分段和近似處理,這就容易導(dǎo)致加工表面出現(xiàn)接刀痕、波紋等缺陷,影響零件的表面質(zhì)量和尺寸精度。五軸機(jī)床則憑借其多軸聯(lián)動的優(yōu)勢,能夠更好地保證加工精度。在加工復(fù)雜曲面時(shí),五軸機(jī)床可以通過調(diào)整刀具的角度和位置,使刀具始終沿著曲面的法線方向進(jìn)行切削,從而獲得更加光滑、準(zhǔn)確的表面。同時(shí),五軸機(jī)床的旋轉(zhuǎn)軸具有較高的回轉(zhuǎn)精度,能夠精確控制工件的姿態(tài),減少因裝夾誤差和刀具路徑不連續(xù)帶來的精度損失。因此,在對精度要求極高的航空航天、醫(yī)療器械等領(lǐng)域,五軸機(jī)床往往是優(yōu)先設(shè)備。茂名關(guān)于五軸如何區(qū)分