商機詳情 -

了解PCB制板原理

PCB(Printed Circuit Board,印制電路板)制版是電子制造中的關鍵環節,其質量直接影響電子產品的性能和可靠性。以下是關于PCB制版的**內容,涵蓋流程、技術要點、常見問題及發展趨勢:一、PCB制版的基本流程設計階段使用EDA工具(如Altium Designer、Cadence)進行電路原理圖設計和PCB布局布線。輸出Gerber文件、鉆孔文件、BOM清單等生產數據。材料準備選擇基板材料(如FR-4、高頻板、柔性板)和銅箔厚度。準備干膜、油墨、化學藥品等輔助材料。內層制作裁板:將基板裁剪為指定尺寸。前處理:清潔基板表面,去除油污和氧化物。壓膜:貼附干膜,為后續曝光做準備。曝光:通過紫外光將線路圖案轉移到干膜上。顯影、蝕刻、去膜:形成內層線路。銅厚定制化:1oz~6oz任意選擇,滿足大電流承載需求。了解PCB制板原理

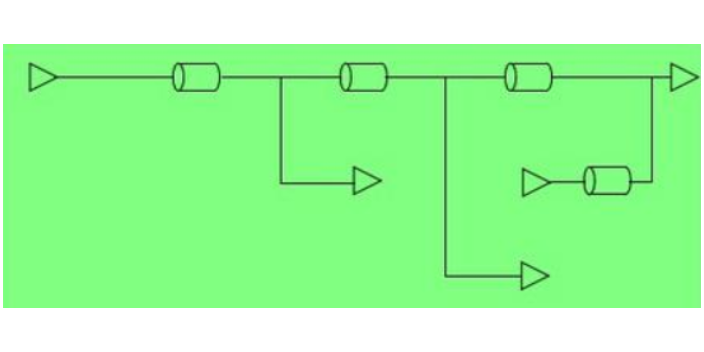

設計師們運用專業的EDA(ElectronicDesignAutomation,電子設計自動化)軟件,如AltiumDesigner、CadenceAllegro等,在虛擬世界中構建電路的藍圖。他們需要根據產品的功能需求,合理布局各種電子元器件,規劃信號線和電源線的走向,確保電路的性能和穩定性。在這個過程中,要充分考慮電磁兼容性(EMC)、信號完整性(SI)和電源完整性(PI)等因素,避免信號干擾和電源波動對電路造成不良影響。設計完成后,會生成一系列的制板文件,包括Gerber文件、鉆孔文件等。孝感專業PCB制板價格大全拼版優化方案:智能排版算法,材料利用率提升15%。

4.4 成本控制在 PCB 制版過程中,成本控制是企業關注的重點之一。成本主要包括材料成本、制版成本、加工成本等多個方面。在材料選擇上,要在滿足性能要求的前提下,選擇性價比高的材料。例如,對于一些對性能要求不是特別高的消費類電子產品,可以選用普通的 FR - 4 覆銅板,而避免使用價格昂貴的**材料。在設計階段,通過優化設計,減少元器件數量、簡化電路結構、合理選擇封裝形式等方式,可以降低材料成本和加工成本。例如,盡量選用通用的元器件,避免使用特殊規格或定制的元器件,以降低采購成本;采用合適的封裝形式,如表面貼裝封裝(SMT)相比傳統的通孔插裝封裝(THT),可以提高生產效率,降低焊接成本。此外,合理控制制版工藝要求,如選擇合適的線寬、線距、層數等,避免過高的工藝要求導致制版成本大幅增加。同時,與制版廠進行充分溝通,了解其報價結構和優惠政策,通過批量生產、長期合作等方式爭取更優惠的價格。

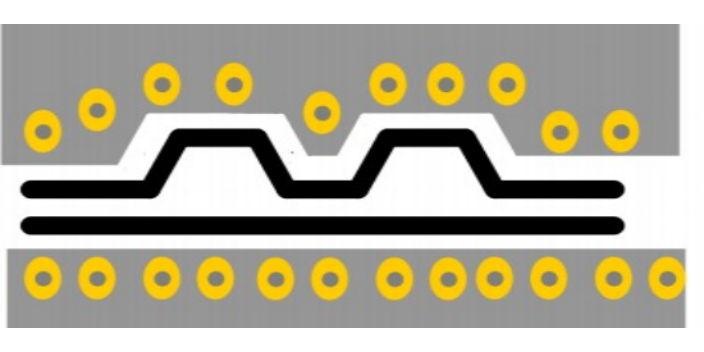

PCB(Printed Circuit Board,印刷電路板)制版是電子制造中的**環節,其質量直接影響產品的性能與可靠性。以下從制版流程、關鍵技術、常見問題及優化方向四個方面展開分析:一、PCB制版的**流程前處理與內層制作裁板與清潔:將基材裁剪至指定尺寸,通過化學清洗去除表面污染物。干膜壓合與曝光:在基材表面貼合光敏干膜,通過紫外光將電路圖形轉移至干膜。顯影與蝕刻:去除未曝光區域的干膜,蝕刻掉多余銅箔,形成內層電路。層壓與鉆孔棕化與壓合:通過棕化處理增強層間結合力,將內層板與半固化片(PP)疊合后高溫高壓壓合。。PCB,即印刷電路板,猶如一位無聲的橋梁,連接著各個電子元件。

高密度互連(HDI)與先進封裝技術的融合:隨著消費電子微型化與高性能計算需求激增,HDI板、類載板(SLP)及IC載板的市場需求持續攀升。環保與可持續發展:在全球“雙碳”目標下,PCB行業環保壓力陡增,企業需采用無鹵素基材與低能耗壓合工藝,降低碳排放,并與下游客戶共建材料回收體系,實現產業鏈級循環經濟。智能化生產:隨著工業互聯網+制造業的智能生產與AI技術的滲透,PCB制造加速從“經驗驅動”轉向“數據驅動”。通過搭建智能化生產管理系統,在工業物聯、智慧倉儲、制造執行系統等方面加大智能化升級改造投入,通過實時采集生產數據優化工藝參數,有效提升人均勞動效率和產品良率,縮短交付周期。未來,智能化不僅限于單廠升級,更需全產業鏈數據互通,實現從設計到交付的端到端協同。AOI全檢系統:100%光學檢測,不良品攔截率≥99.9%。生產PCB制板銷售電話

HDI任意互聯:1階到4階盲孔,復雜電路一鍵優化。了解PCB制板原理

PCB(Printed Circuit Board,印刷電路板)制板是一個復雜且精細的過程,涉及多個環節和專業技術,以下從PCB制板的主要流程、各環節關鍵內容、制板常見工藝類型等方面展開介紹:PCB制板主要流程及內容1. 設計階段原理圖設計:使用專業的電路設計軟件(如Altium Designer、Cadence OrCAD等),根據電路功能需求繪制原理圖。原理圖是電路的邏輯表示,展示了各個電子元件之間的電氣連接關系。例如,設計一個簡單的放大電路,需要將電阻、電容、三極管等元件按照電路功能要求正確連接起來。了解PCB制板原理