商機詳情 -

新一代刀具狀態監測生產廠家

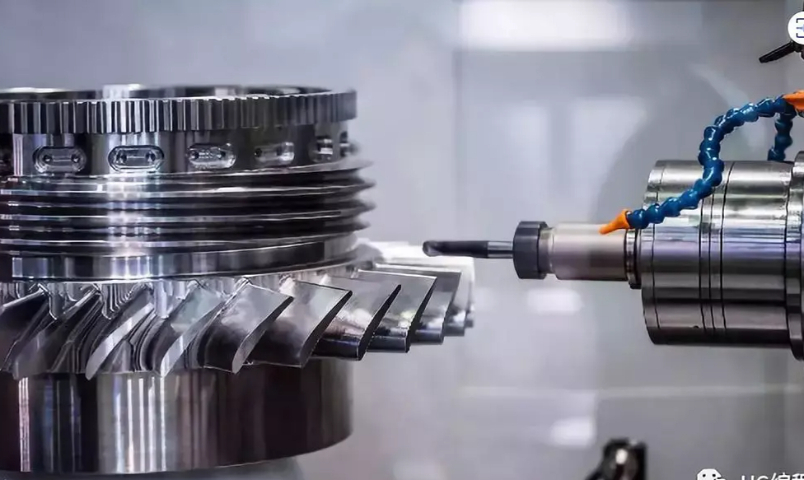

刀具監測主要采用人工檢測、離線檢測和在線檢測三種策略。人工檢查是指工人在加工過程中可以憑經驗檢查刀具的狀態;離線檢測是在加工前專門對刀具進行檢測,預測其壽命,看是否能勝任當前的加工;在線檢測又稱實時檢測,是在加工過程中對刀具進行實時檢測,并根據檢測結果做出相應的處理。目前刀具檢測的算法有很多,有的是利用理論計算刀具上應力的變化來判斷刀具的損傷.有的是利用時間序列分析來檢測刀具,有的是利用神經網絡技術來檢測刀具。還有的是利用小波變換理論和神經網絡技術來檢測刀具,但都是以理論為主。考慮到刀具的塑性損傷在數控加工中很少發生,磨損對數控加工的安全性影響很小,并且可以通過離線檢測進行加工,通過在線檢測,可以判斷微裂紋在當前載荷條件下是否會擴展。如果有可能擴大,我們認為載 荷是危險的,通過減少刀具的進給量來減少刀具上的載荷,以保證刀具的安全性。盈蓓德科技-刀具狀態監測。刀具狀態監測系統可以提前預知刀具需要更換或維護的時間,避免因刀具突然損壞而造成的生產中斷。新一代刀具狀態監測生產廠家

利用人工智能技術還可以實現刀具狀態監測的實時性和智能化。通過在線學習和模型更新,監測系統能夠適應不同的加工工況和刀具類型,自動調整監測參數和判斷標準。然而,將人工智能應用于刀具狀態監測也面臨一些挑戰。例如,需要大量高質量的標注數據來訓練模型,數據的采集和標注往往需要耗費大量的時間和精力。同時,模型的解釋性也是一個問題,難以清晰地解釋模型是如何做出決策的,這可能會給實際應用帶來一定的風險。總之,人工智能為刀具狀態監測提供了強大的技術支持,但在實際應用中仍需要不斷地研究和改進,以充分發揮其優勢,提高刀具狀態監測的準確性和可靠性。復制重新生成刀具狀態監測人工智能的研究熱點有哪些?提供一些刀具狀態監測人工智能的應用案例有哪些方法可以提高人工智能在刀具狀態監測中的性能?溫州刀具狀態監測技術規范刀具狀態監測系統將在大規模數據上訓練好的模型參數遷移到任務中,減少訓練時間和計算成本。

刀具狀態監測與刀具健康是機械加工領域中至關重要的環節,它們直接關系到加工質量、生產效率和安全性。以下是對這兩個方面的詳細闡述:一、刀具狀態監測刀具狀態監測是指通過一系列技術手段,實時或定期地對刀具的工作狀態進行檢測和評估,以發現刀具的異常情況并及時采取措施。其主要目的包括提高加工質量、保證生產效率、延長刀具使用壽命和降低生產成本。監測方法振動監測法:原理:通過監測刀具的振動信號來分析刀具的狀態。當刀具出現磨損、破損等異常情況時,其振動信號會發生變化。優點:簡單易行,廣泛應用于各種機械加工場景。缺點:準確性可能受到環境振動、機床剛性等因素的影響。聲發射監測法:原理:通過監測刀具在加工過程中發出的聲音信號來分析刀具的狀態。聲音信號的變化可以反映刀具的裂紋、磨損等情況。優點:準確性較高,能夠捕捉到刀具的細微變化。缺點:容易受到環境噪聲的干擾,需要較好的噪聲隔離措施。

深度學習中的卷積神經網絡(CNN)在處理圖像數據方面表現出色。在刀具狀態監測中,可以利用CNN對刀具的圖像進行分析,識別刀具的磨損區域和程度。循環神經網絡(RNN)及其變體,如長短期記憶網絡(LSTM),則適用于處理時間序列數據,如切削過程中的連續振動信號,能夠捕捉信號中的動態特征,預測刀具的剩余使用壽命。此外,利用人工智能技術還可以實現刀具狀態監測的實時性和智能化。通過在線學習和模型更新,監測系統能夠適應不同的加工工況和刀具類型,自動調整監測參數和判斷標準。刀具狀態監測系統采集到的數據可能存在噪聲、缺失值或異常值,影響模型的訓練和預測準確性。

一些常見的刀具狀態監測系統類型:直接測量系統:測力系統:通過安裝在機床工作臺上的力傳感器來測量切削力的變化。例如,在銑削加工中,刀具磨損會導致切削力增大,通過測力系統可以監測到這一變化。聲發射監測系統:檢測刀具在切削過程中產生的聲發射信號。當刀具出現裂紋或破損時,聲發射信號會發生明顯改變。間接測量系統:振動監測系統:分析刀具切削時產生的振動信號。通常,刀具磨損加劇會使振動幅度和頻率發生變化。比如在車削過程中,刀具磨損會導致振動加劇。功率監測系統:測量機床主軸的功率消耗。隨著刀具的磨損,功率消耗也會有所不同。溫度監測系統:監測刀具和切削區域的溫度。刀具過度磨損時,溫度往往會升高。航空航天零部件的加工通常需要高精度和高可靠性的刀具。通過人工智能技術對刀具狀態進行監測。溫州新一代刀具狀態監測系統供應商

刀具狀態監測檢測刀具在切削中產生的聲發射信號。刀具的磨損、裂紋等會使聲發射信號。新一代刀具狀態監測生產廠家

刀具狀態監測系統對于提高機械加工的生產效率、加工質量、刀具壽命和生產安全性等方面都具有重要作用。它是現代機械加工中不可或缺的一部分,對于推動制造業的智能化、綠色化發展具有重要意義。刀具狀態監測系統的優點主要體現在以下幾個方面:提高生產效率:通過實時監測刀具的狀態,系統能夠及時發現刀具的磨損、破損或異常情況,從而避免由于刀具問題導致的停機或加工中斷。這**減少了生產過程中的非計劃停機時間,提高了生產效率和設備利用率。提升加工質量:刀具狀態直接影響加工精度和表面質量。監測系統能夠精確掌握刀具的磨損情況、幾何尺寸變化等,從而及時調整切削參數或更換刀具,確保加工過程中的穩定性和一致性,提升加工質量和產品合格率。新一代刀具狀態監測生產廠家