商機詳情 -

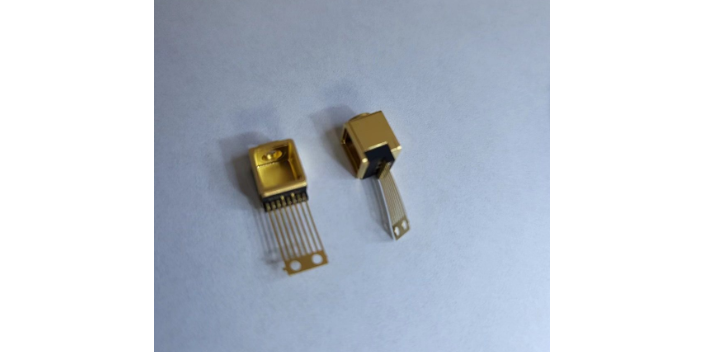

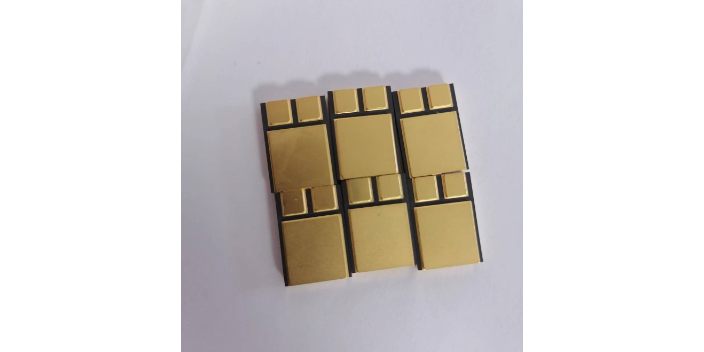

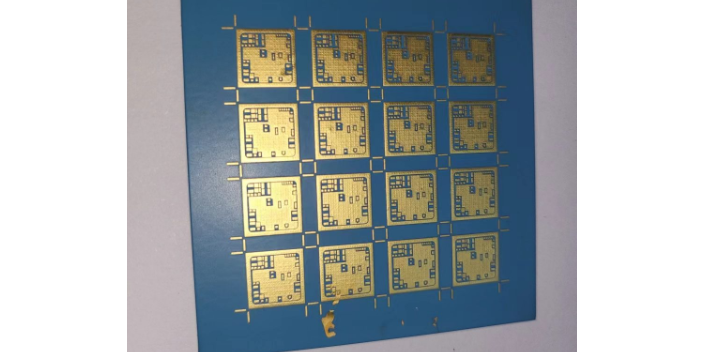

新能源電子元器件鍍金

外觀檢測:通過肉眼或顯微鏡觀察鍍金層表面是否存在氣孔、麻點、起皮、色澤不均等缺陷。在自然光照條件下,用肉眼觀察鍍層的宏觀均勻性、顏色、光亮度等,正常的鍍金層應顏色均勻、光亮,無明顯瑕疵。若需更細致觀察,可使用光學顯微鏡或電子顯微鏡,能發現更小的表面缺陷。金相法:屬于破壞性測量法,需要對鍍層進行切割或研磨,然后通過顯微鏡觀察測量鍍層厚度。這類技術精度高,能提供詳細數據,但不適用于完成品的測量。磁性測厚儀:主要用于鐵磁性材料上的非磁性鍍層厚度測量,通過測量磁場強度的變化來確定鍍層厚度,操作簡便、速度快,但對鍍層及基材的磁性要求嚴格。渦流法:通過檢測渦流的變化來測量非導電材料上的導電鍍層厚度,速度快,適合在線檢測,但對鍍層及基材的電導率要求嚴格。附著力測試:采用劃格試驗、彎曲試驗、摩擦拋光試驗、剝離試驗等方法檢測鍍金層與基體的結合強度。耐腐蝕性能測試:通過鹽霧試驗、濕熱試驗等環境測試模擬惡劣環境,評估鍍金層的耐腐蝕性能。鹽霧試驗是將元器件置于含有一定濃度鹽水霧的環境中,觀察鍍金層出現腐蝕現象的時間和程度;電子元器件鍍金,降低表面粗糙度,提升接觸可靠性。新能源電子元器件鍍金

電子元件鍍金工藝正經歷著深刻變革,以契合不斷攀升的性能、環保及成本等多方面要求。性能層面,伴隨電子產品邁向高頻、高速、高集成化,對鍍金層性能提出了更高標準。在5G乃至未來6G無線通信領域,信號傳輸頻率飆升,電子元件鍍金層需憑借更低的表面電阻,全力降低高頻信號的趨膚效應損耗,確保信號穩定、高效傳輸,為超高速網絡連接筑牢根基。與此同時,在極端環境應用場景中,如航空航天、深海探測等,鍍金層不僅要扛住高低溫、強輻射、高鹽度等惡劣條件,保障電子元件正常運行,還需進一步提升自身的耐磨性、耐腐蝕性,延長元件使用壽命。環保成為鍍金工藝發展的關鍵方向。傳統鍍金工藝大量使用含重金屬、**物等有害物質的電鍍液,對環境危害極大。陜西電阻電子元器件鍍金供應商電子元器件鍍金,抗氧化強,延長元件使用壽命。

電子元器件鍍金工藝中,金鈷合金鍍正憑借獨特優勢,在眾多領域嶄露頭角。在傳統鍍金基礎上加入鈷元素,金鈷合金鍍層不僅保留了金的良好導電性,鈷的融入更***增強了鍍層的硬度與耐磨損性。相較于純金鍍層,金鈷合金鍍層硬度提升40%-60%,極大延長了電子元器件在復雜使用環境下的使用壽命。在實際操作中,前處理環節至關重要,需依據元器件的材質,采用針對性的清洗與活化方法,確保表面無雜質,且具備良好的活性。進入鍍金階段,需嚴格把控鍍液成分。金鹽與鈷鹽的比例通常保持在7:3至8:2之間,鍍液溫度穩定在45-55℃,pH值維持在5.0-5.8,電流密度控制在0.6-1.8A/dm2。完成鍍金后,通過特定的退火處理,優化鍍層的晶體結構,進一步提升其性能。由于其出色的抗磨損和抗腐蝕性能,金鈷合金鍍層廣泛應用于汽車電子的接插件以及航空航天的精密電路中,為相關設備的穩定運行提供了有力保障。

鍍金層的厚度對電子元器件的性能有著重要影響:鍍金層過厚:接觸電阻增加:過厚的鍍金層可能會使金屬表面形成不良氧化膜,影響金屬間的直接接觸,反而增加接觸電阻,降低元器件的性能。影響尺寸精度:會使元器件的形狀和尺寸發生變化,對于一些對尺寸精度要求較高的元器件,如精密連接器,可能導致其無法與其他部件緊密配合,影響連接的可靠性和精度。成本增加:鍍金材料本身成本較高,過厚的鍍層會明顯增加生產成本。同時,過厚的鍍層在某些情況下還可能出現剝落或脫落現象,影響元器件的正常使用。電子元器件鍍金,提升性能與可靠性。

電子元器件鍍金的和芯目的提高導電可靠性金的導電性較好(電阻率約 2.4×10?? Ω?m),且表面不易氧化,可確保觸點、引腳等部位長期保持穩定的電連接,減少信號傳輸損耗。典型場景:高頻電路元件(如微波器件)、精密連接器、集成電路(IC)引腳等。增強抗腐蝕與耐磨性金在常溫下幾乎不與酸、堿、鹽反應,能抵御潮濕、硫化物等環境侵蝕,延長元器件壽命。鍍金層雖薄(通常 0.1~3μm),但硬度較高(維氏硬度約 70~140HV),可耐受反復插拔或摩擦(如接插件、開關觸點)。改善可焊性金與焊料(如錫鉛合金)兼容性好,可避免銅、鐵等基體金屬因氧化導致的焊接不良,尤其適用于自動化焊接工藝。表面裝飾與抗氧化金層光澤穩定,可提升元器件外觀品質;同時防止基體金屬(如銅)氧化變色,保持長期美觀。電子元器件鍍金,契合精密電路,確保運行準確。山東片式電子元器件鍍金生產線

環保工藝,高效鍍金,同遠表面處理助力電子制造升級。新能源電子元器件鍍金

圳市同遠表面處理有限公司的IPRG專力技術從以下幾個方面改善電子元器件鍍金層的耐磨性能1:界面活化格命:采用“化學蝕刻+離子注入”雙前處理技術,在鎢銅表面形成0.1μm梯度銅氧過渡層,使金原子附著力從12MPa提升至58MPa,較傳統工藝增強383%。通過增強金原子與基材的附著力,使鍍金層在受到摩擦等外力作用時,更不容易脫落,從而提高耐磨性能。鍍層結構創新:突破單層鍍金局限,開發“0.5μm鎳阻擋層+1.2μm金層+0.3μm釕保護層”三明治結構。鎳阻擋層可以阻止銅原子擴散導致的“黃金紅斑”,同時提高整體鍍層的硬度;釕保護層具有高硬度和良好的耐磨性,使表面硬度達HV650,耐磨性提升10倍。熱應力馴服術:在鍍后熱處理環節,通過“階梯式升溫-脈沖式降溫”工藝(200°C→350°C→液氮急冷),將鍍層與基材的熱膨脹系數匹配度從68%提升至94%,消除80%以上的界面裂紋風險。減少了因熱應力導致的界面裂紋,使鍍金層更加牢固地附著在基材上,在耐磨過程中不易出現裂紋進而剝落,提高了耐磨性能。新能源電子元器件鍍金