商機詳情 -

深圳醫療PCB制造

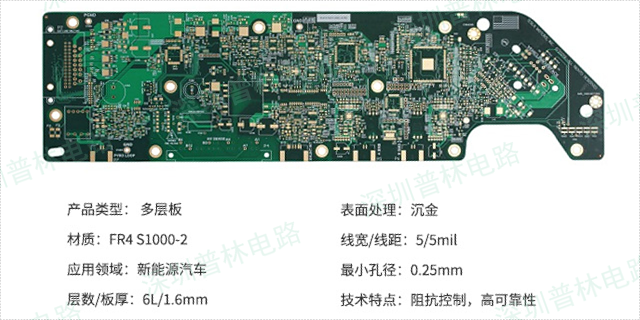

PCB 的汽車電子應用隨智能駕駛發展不斷升級,深圳普林電路以耐高溫與抗振動特性搶占市場先機。PCB 在新能源汽車中覆蓋電池管理系統(BMS)、ADAS 傳感器等關鍵部件,深圳普林電路生產過的 8 層汽車雷達板采用高頻板材(Rogers 4350B),線寬 / 線距 5mil/5mil,通過盲孔互連減少信號延遲,阻抗匹配精度 ±5%。金屬基板(鋁基厚度 1.0mm)表面經三價鉻鈍化處理,可在 - 40℃至 125℃環境下穩定工作,抗振動等級達 50g(5-2000Hz)。為激光雷達、域控制器提供高可靠互連方案,助力 L3 級自動駕駛技術落地。普林電路憑借精細化的制造流程,提供超越行業標準的高可靠性PCB產品,贏得市場的信賴。深圳醫療PCB制造

PCB 的中小批量快速交付能力成為研發型企業的訴求,深圳普林電路構建 “極速響應” 服務體系。PCB 的研發樣品訂單通常具有 “數量少、交期緊、工藝復雜” 特點,深圳普林電路針對 5-10㎡的訂單,通過預儲備 FR4、羅杰斯等常用板材,以及標準化的快板生產線(日均處理 200 + 款不同產品),可實現 2 層板 24 小時加急交付、4 層板 48 小時交付。例如,某高校科研團隊定制的帶金屬化半孔的 6 層 PCB,從下單到收貨用 5 天,較行業平均周期縮短 70%,極大加速了科研項目的驗證效率。深圳醫療PCB技術PCB高精度工藝結合智能排產系統,確保48小時完成樣板快速交付。

PCB 的級工藝驗證流程彰顯深圳普林電路的技術壁壘,其產品通過多重極端環境測試。PCB 的應用需滿足 GJB 150A 系列環境試驗標準,深圳普林電路的某型 20 層 PCB 經高溫(125℃×96 小時)、低溫貯存(-55℃×72 小時)、濕熱循環(85℃/85% RH×50 周期)后,絕緣電阻仍≥10GΩ,抗剝強度>1.5N/mm。在鹽霧試驗中,暴露于 5% 氯化鈉溶液噴霧環境 96 小時后,表面無銹蝕且功能正常。此類 PCB 被應用于某型導彈制導艙,在過載 10000g 的沖擊下,信號傳輸延遲變化<5%,充分驗證了其在極端工況下的可靠性。

在中PCB生產制造過程中,普林電路引入了先進的企業資源計劃(ERP)系統。ERP系統能夠實現企業資源的有效整合和管理。普林電路通過ERP系統對原材料采購、生產計劃、庫存管理、銷售訂單等環節進行統一管理,提高企業的運營效率和管理水平。通過實時的數據共享和分析,企業能夠及時做出決策,優化生產流程,降低成本,提高客戶滿意度。對于中小批量訂單,普林電路的質量追溯體系十分完善。完善的質量追溯體系能夠快速定位產品質量問題的根源。普林電路在生產過程中,對每一個生產環節都進行詳細的記錄,包括原材料批次、生產設備、操作人員、生產時間等信息。當產品出現質量問題時,通過質量追溯體系能夠快速準確地查找問題所在,采取相應的措施進行改進,提高產品質量和生產過程的可控性。深圳普林電路通過精選A級原材料,確保每一塊PCB在嚴苛環境中表現出色,延長產品使用壽命。

PCB 的表面鍍層工藝多樣性滿足不同應用場景需求,深圳普林電路提供十余種鍍層解決方案。PCB 的表面鍍層直接影響可焊性與耐久性,深圳普林電路可提供有鉛 / 無鉛噴錫、沉金、沉銀、OSP、鍍硬金等工藝。其中,沉金工藝(ENIG)鎳層厚度 80-150nm,金層 1-3nm,適用于高頻信號傳輸;鍍硬金工藝金層厚度 5-50μm,耐磨性達 500 次插拔,常用于連接器觸點。針對醫療設備的生物相容性需求,可選鍍金 + 鈍化處理,鍍層鉛含量<100ppm;對于高可靠性產品,采用全板鍍金 + 金手指組合,抗氧化壽命達 10 年以上。PCB工藝創新實驗室每月推出2-3項新技術應用方案。廣東6層PCB軟板

PCB快速交付普林電路專注產品研發到中小批量生產全鏈路服務。深圳醫療PCB制造

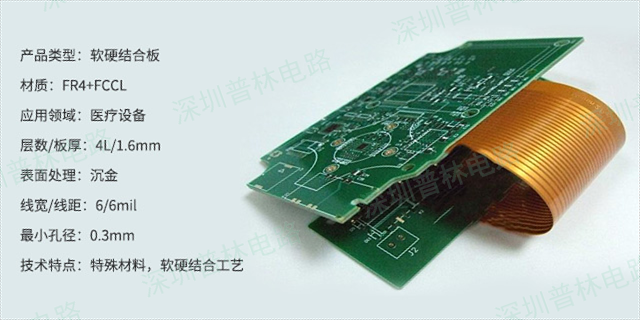

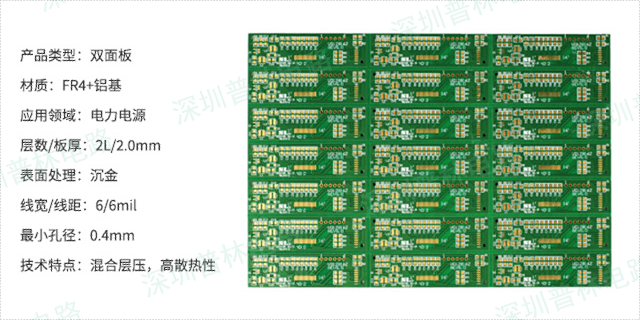

普林電路的一站式制造服務涵蓋了多種PCB類型,如剛性PCB、柔性PCB以及剛柔結合PCB。PCB類型知識對這些不同類型的PCB有詳細介紹。對于剛性PCB,普林電路憑借先進的制造工藝和設備,能夠生產出高精度、高性能的產品,滿足各種電子設備的需求。對于柔性PCB,普林電路掌握了先進的柔性線路制作技術,能夠制作出彎曲性能良好、可靠性高的柔性電路板。而剛柔結合PCB則結合了剛性和柔性PCB的優點,普林電路在這方面也具備豐富的生產經驗,能夠根據客戶的需求提供定制化的解決方案。深圳醫療PCB制造