商機(jī)詳情 -

汕頭氧化鋁陶瓷金屬化保養(yǎng)

真空陶瓷金屬化工藝靈活性極高,為產(chǎn)品設(shè)計開辟廣闊天地。通過選擇不同金屬材料、控制膜層厚度與沉積圖案,能實(shí)現(xiàn)多樣化功能定制。在可穿戴醫(yī)療設(shè)備中,陶瓷傳感器外殼可金屬化一層生物相容性好的鈦合金薄膜,既不影響傳感器電氣性能,又確保與人體接觸安全舒適;同時,利用光刻技術(shù)在金屬化層制作精細(xì)電路圖案,實(shí)現(xiàn)信號采集、傳輸一體化。在高級消費(fèi)電子產(chǎn)品,如限量版智能手表邊框,采用彩色金屬化陶瓷,結(jié)合微雕工藝,打造獨(dú)特外觀與個性化功能,滿足消費(fèi)者對品質(zhì)與時尚的追求,彰顯科技與藝術(shù)融合魅力。把陶瓷金屬化交給同遠(yuǎn),團(tuán)隊實(shí)力雄厚,全程無憂護(hù)航。汕頭氧化鋁陶瓷金屬化保養(yǎng)

真空陶瓷金屬化巧妙改善了陶瓷的機(jī)械性能,使其兼具陶瓷的硬脆與金屬的韌性。在航空發(fā)動機(jī)的渦輪葉片前緣,鑲嵌有陶瓷熱障涂層,為提升涂層與葉片金屬基體結(jié)合力,采用真空陶瓷金屬化過渡層。這一過渡層在高溫下承受熱應(yīng)力、氣流沖擊時,憑借金屬韌性緩沖應(yīng)力集中,防止陶瓷涂層開裂、脫落;而陶瓷部分維持高溫隔熱性能,保障發(fā)動機(jī)熱效率。在精密機(jī)械加工刀具領(lǐng)域,金屬化陶瓷刀具刃口保持陶瓷高硬度、耐磨性,刀體則因金屬化帶來的韌性提升,抗沖擊能力增強(qiáng),減少崩刃風(fēng)險,實(shí)現(xiàn)高效、穩(wěn)定切削加工。陽江氧化鋯陶瓷金屬化參數(shù)陶瓷金屬化,作為關(guān)鍵技術(shù),開啟陶瓷與金屬協(xié)同應(yīng)用新時代。

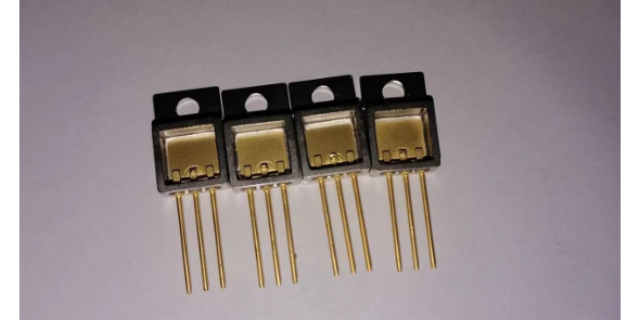

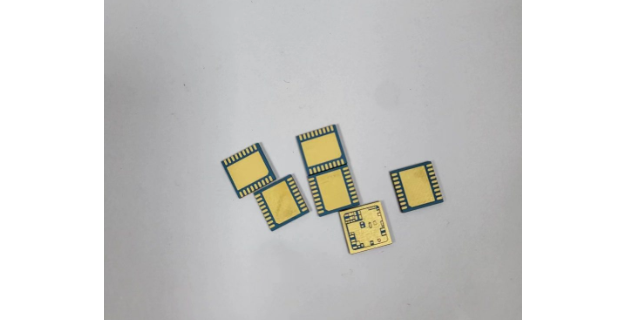

陶瓷金屬化在電子領(lǐng)域扮演著不可或缺的角色。陶瓷材料本身具備高絕緣性、高耐熱性和低熱膨脹系數(shù),經(jīng)金屬化處理后,融合了金屬的導(dǎo)電性,成為制造電子基板的理想材料。在集成電路中,陶瓷金屬化基板為芯片提供穩(wěn)定支撐,憑借良好的散熱性能,迅速導(dǎo)出芯片運(yùn)行產(chǎn)生的熱量,防止芯片因過熱性能下降或損壞。像在高性能計算機(jī)里,陶瓷金屬化多層基板實(shí)現(xiàn)了芯片間的高密度互聯(lián),大幅提升數(shù)據(jù)傳輸速度,保障系統(tǒng)高效運(yùn)行。在通信基站中,陶瓷金屬化器件能夠承受大功率射頻信號,降低信號傳輸損耗,***提升通信質(zhì)量。從日常使用的手機(jī),到復(fù)雜的衛(wèi)星通信設(shè)備,陶瓷金屬化技術(shù)助力電子設(shè)備性能不斷突破,推動整個電子產(chǎn)業(yè)向更**邁進(jìn)。

機(jī)械刀具需要陶瓷金屬化加工 機(jī)械加工中的刀具對硬度、耐磨性和韌性有很高要求。陶瓷刀具硬度高、耐磨性好,但脆性大。通過陶瓷金屬化加工,在陶瓷刀具表面形成金屬化層,可以提高其韌性,增強(qiáng)刀具抵抗沖擊的能力,減少崩刃現(xiàn)象。例如,在高速切削加工中,金屬化陶瓷刀具能夠承受更高的切削速度和切削力,保持良好的切削性能,提高加工效率和加工質(zhì)量,廣泛應(yīng)用于汽車零部件制造、航空航天等領(lǐng)域的精密加工。發(fā)動機(jī)部件需要陶瓷金屬化加工 發(fā)動機(jī)在工作時要承受高溫、高壓和高速摩擦等惡劣條件。像發(fā)動機(jī)的活塞、缸套等部件,采用陶瓷金屬化加工可以有效提高其耐磨性和耐高溫性能。陶瓷的高硬度和低摩擦系數(shù)能減少部件間的磨損,金屬化層則保證了與發(fā)動機(jī)其他金屬部件的良好結(jié)合和熱穩(wěn)定性。此外,陶瓷金屬化的渦輪增壓器轉(zhuǎn)子,能夠在高溫廢氣環(huán)境中穩(wěn)定工作,提高發(fā)動機(jī)的增壓效率,進(jìn)而提升發(fā)動機(jī)的整體性能和燃油經(jīng)濟(jì)性。若需陶瓷金屬化加工,同遠(yuǎn)公司是佳選,工藝精細(xì)無可挑剔。

當(dāng)涉及到散熱需求苛刻的應(yīng)用場景,真空陶瓷金屬化的導(dǎo)熱優(yōu)勢盡顯。在 LED 照明領(lǐng)域,芯片發(fā)光產(chǎn)生大量熱量,若不能及時散發(fā),會導(dǎo)致光衰加劇、壽命縮短。金屬化陶瓷散熱基板將芯片熱量迅速傳導(dǎo)至金屬層,憑借金屬良好導(dǎo)熱系數(shù),熱量快速擴(kuò)散至外界環(huán)境。其原理在于金屬化過程構(gòu)建了熱傳導(dǎo)的快速通道,金屬原子與陶瓷晶格協(xié)同作用,熱流從高溫芯片區(qū)域高效流向低溫散熱鰭片或外殼。與傳統(tǒng)塑料、普通陶瓷基板相比,金屬化陶瓷基板能使 LED 燈具工作溫度降低數(shù)十?dāng)z氏度,延長燈具使用壽命,為節(jié)能照明普及提供堅實(shí)支撐。面對陶瓷金屬化挑戰(zhàn),同遠(yuǎn)公司迎難而上,鑄就非凡品質(zhì)。汕頭氧化鋁陶瓷金屬化保養(yǎng)

交給同遠(yuǎn)的陶瓷金屬化項目,按時交付,品質(zhì)遠(yuǎn)超預(yù)期。汕頭氧化鋁陶瓷金屬化保養(yǎng)

陶瓷金屬化在電子領(lǐng)域發(fā)揮著關(guān)鍵作用。在集成電路中,隨著電子設(shè)備不斷向小型化、高集成度發(fā)展,對電路基片提出了更高要求。陶瓷金屬化基片能夠有效提高電路集成化程度,實(shí)現(xiàn)電子設(shè)備小型化。在電子封裝過程里,基板需承擔(dān)機(jī)械支撐保護(hù)與電互連(絕緣)任務(wù)。陶瓷材料具有低通訊損耗的特性,其本身的介電常數(shù)使信號損耗更小;同時具備高熱導(dǎo)率,芯片產(chǎn)生的熱量可直接傳導(dǎo)到陶瓷片上,無需額外絕緣層,散熱效果更佳。并且,陶瓷與芯片的熱膨脹系數(shù)接近,能避免在溫差劇變時因變形過大導(dǎo)致線路脫焊、產(chǎn)生內(nèi)應(yīng)力等問題。通過金屬化工藝,在陶瓷表面牢固地附著一層金屬薄膜,不僅賦予陶瓷導(dǎo)電性能,滿足電子信號傳輸需求,還增強(qiáng)了其與金屬引線或其他金屬導(dǎo)電層連接的可靠性,對電子設(shè)備的性能和穩(wěn)定性起著決定性作用 。汕頭氧化鋁陶瓷金屬化保養(yǎng)