商機(jī)詳情 -

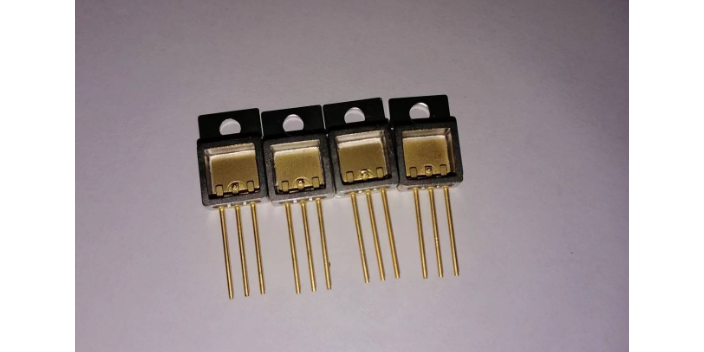

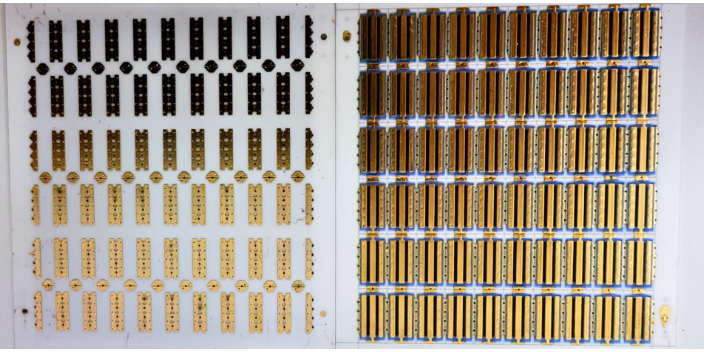

湖南陶瓷電子元器件鍍金車(chē)間

海洋占據(jù)了地球表面積的約 71%,蘊(yùn)藏著無(wú)盡的奧秘與資源,海洋探測(cè)領(lǐng)域?qū)﹄娮釉骷囊髽O為特殊,氧化鋯電子元器件鍍金技術(shù)在此大顯身手。在深海潛水器的電子控制系統(tǒng)中,各類(lèi)傳感器、通信模塊采用氧化鋯基底并鍍金。深海環(huán)境具有高壓、低溫、高鹽度等極端條件,氧化鋯的抗壓性能好,能夠承受深海巨大的水壓,確保內(nèi)部電子元器件不被壓壞。鍍金層則有效抵御海水的腐蝕,保證傳感器在長(zhǎng)時(shí)間浸泡下依然能夠準(zhǔn)確采集數(shù)據(jù),如海水溫度、深度、鹽度以及海底生物信號(hào)等。在海洋浮標(biāo)監(jiān)測(cè)系統(tǒng)中,用于傳輸氣象、海洋環(huán)境數(shù)據(jù)的通信設(shè)備同樣運(yùn)用氧化鋯并鍍金,使其能夠在惡劣的海洋氣候條件下穩(wěn)定工作,為海洋科研、海洋資源開(kāi)發(fā)以及海洋災(zāi)害預(yù)警提供可靠的數(shù)據(jù)支持,助力人類(lèi)揭開(kāi)海洋神秘的面紗。電子元器件鍍金,同遠(yuǎn)處理供應(yīng)商成就非凡品質(zhì)。湖南陶瓷電子元器件鍍金車(chē)間

在航空航天這個(gè)充滿(mǎn)挑戰(zhàn)與奇跡的領(lǐng)域,氧化鋯電子元器件鍍金技術(shù)發(fā)揮著至關(guān)重要的作用。航天器在發(fā)射升空以及后續(xù)的軌道運(yùn)行過(guò)程中,面臨著極端的溫度變化,從火箭發(fā)射時(shí)的高溫炙烤到太空環(huán)境下接近零度的嚴(yán)寒,普通材料制成的電子元器件極易出現(xiàn)性能故障。氧化鋯自身具有優(yōu)異的耐高溫、耐磨損以及絕緣性能,而鍍金層則進(jìn)一步為其加持。例如在衛(wèi)星的通信系統(tǒng)中,信號(hào)收發(fā)模塊的關(guān)鍵部位采用氧化鋯基底并鍍金,不僅能夠抵御太空輻射對(duì)元器件的損傷,防止電離導(dǎo)致的信號(hào)干擾,鍍金層的高導(dǎo)電性還確保了微弱信號(hào)在星際間的傳輸。在航天飛機(jī)的熱防護(hù)系統(tǒng)監(jiān)測(cè)部件中,氧化鋯的耐高溫特性使其可以貼近高溫區(qū)域收集數(shù)據(jù),鍍金后的表面有效防止了高溫氧化,保證了監(jiān)測(cè)數(shù)據(jù)的連續(xù)性與準(zhǔn)確性,為地面控制中心實(shí)時(shí)掌握飛行器狀態(tài)提供依據(jù),是航天任務(wù)順利進(jìn)行的關(guān)鍵技術(shù)支撐,助力人類(lèi)探索宇宙的腳步不斷向前邁進(jìn)。共晶電子元器件鍍金加工高純度金層,低孔隙率,同遠(yuǎn)鍍金技術(shù)專(zhuān)業(yè)。

在SMT(表面貼裝技術(shù))中,鍍金層的焊接行為直接影響互連可靠性。焊料(Sn63Pb37)與金層的反應(yīng)動(dòng)力學(xué)遵循拋物線定律,形成的金屬間化合物(IMC)層厚度與時(shí)間平方根成正比。當(dāng)金層厚度>2μm時(shí),容易形成脆性的AuSn4相,導(dǎo)致焊點(diǎn)強(qiáng)度下降。因此,工業(yè)標(biāo)準(zhǔn)IPC-4552規(guī)定焊接后金層殘留量應(yīng)≤0.8μm。新型焊接工藝不斷涌現(xiàn)。例如,采用超聲輔助焊接(USW)可將IMC層厚度減少40%,同時(shí)提高焊點(diǎn)剪切強(qiáng)度至50MPa。在無(wú)鉛焊接(Sn96.5Ag3Cu0.5)中,添加0.1%的鍺可抑制AuSn4的形成,使焊點(diǎn)疲勞壽命延長(zhǎng)3倍。對(duì)于倒裝芯片(FC)互連,金凸點(diǎn)(高度50-100μm)的共晶焊接溫度控制在280-300℃,確保與硅芯片的熱膨脹匹配。

電子元器件鍍金工藝中,**物鍍金歷史悠久,應(yīng)用***。該工藝以**物作為絡(luò)合劑,讓金以穩(wěn)定絡(luò)合物形式存在于鍍液中。由于**物對(duì)金有極強(qiáng)絡(luò)合能力,鍍液中金離子濃度可精細(xì)調(diào)控,確保金離子在陰極表面有序還原沉積,從而獲得結(jié)晶細(xì)致、光澤度高的鍍金層。其工藝流程相對(duì)規(guī)范。前處理環(huán)節(jié),需對(duì)電子元器件進(jìn)行徹底清洗,去除表面油污、雜質(zhì),再經(jīng)酸洗活化,提升表面活性。進(jìn)入鍍金階段,將處理好的元器件放入含**物的鍍液中,接通電源,嚴(yán)格控制電流密度、溫度、時(shí)間等參數(shù)。鍍液溫度通常維持在40-60℃,電流密度0.5-2A/dm2。完成鍍金后,要進(jìn)行水洗、鈍化等后處理,增強(qiáng)鍍金層耐腐蝕性。電子元器件鍍金,優(yōu)化接觸點(diǎn),降低電阻發(fā)熱。

在電子通訊領(lǐng)域,電子元器件鍍金起著舉足輕重的作用。以智能手機(jī)為例,其主板上密集分布著眾多微小的芯片、接插件等元器件,這些部件的引腳通常都經(jīng)過(guò)鍍金處理。一方面,金具有導(dǎo)電性,能夠確保電信號(hào)在元器件之間快速、穩(wěn)定地傳輸,極大地降低了信號(hào)衰減與失真的風(fēng)險(xiǎn),這對(duì)于實(shí)現(xiàn)高速數(shù)據(jù)傳輸、高清語(yǔ)音通話等功能至關(guān)重要。像 5G 手機(jī),對(duì)信號(hào)傳輸速度和質(zhì)量要求極高,鍍金引腳的導(dǎo)電性保障了其能適應(yīng) 5G 頻段復(fù)雜的高頻信號(hào)傳輸需求。另一方面,鍍金層能有效抵御潮濕環(huán)境中的水汽侵蝕,防止因氧化、腐蝕導(dǎo)致的接觸不良問(wèn)題。電子元器件鍍金,外觀精美,契合產(chǎn)品需求。河北電池電子元器件鍍金

同遠(yuǎn)處理供應(yīng)商,讓電子元器件鍍金光彩照人。湖南陶瓷電子元器件鍍金車(chē)間

鍍金層的機(jī)械性能與其微觀結(jié)構(gòu)密切相關(guān)。通過(guò)掃描電鏡(SEM)觀察,傳統(tǒng)直流電鍍金層呈現(xiàn)柱狀晶結(jié)構(gòu),而脈沖電鍍(頻率10-100kHz)可形成更致密的等軸晶組織,使斷裂伸長(zhǎng)率從3%提升至8%。在動(dòng)態(tài)疲勞測(cè)試中,脈沖鍍金層的疲勞壽命比直流鍍層延長(zhǎng)2倍以上。界面結(jié)合強(qiáng)度是關(guān)鍵指標(biāo)。采用劃痕試驗(yàn)(ASTMC1624)測(cè)得,鍍金層與鎳底層的結(jié)合力可達(dá)7N/cm。當(dāng)鎳層中磷含量控制在8-12%時(shí),可形成厚度約0.2μm的Ni?P過(guò)渡層,有效緩解界面應(yīng)力集中。對(duì)于高頻振動(dòng)環(huán)境(如汽車(chē)發(fā)動(dòng)機(jī)艙),需采用金-鎳-鉻復(fù)合鍍層,鉻底層(0.1μm)可將抗疲勞性能提升40%。湖南陶瓷電子元器件鍍金車(chē)間