商機詳情 -

浙江電感電子元器件鍍金貴金屬

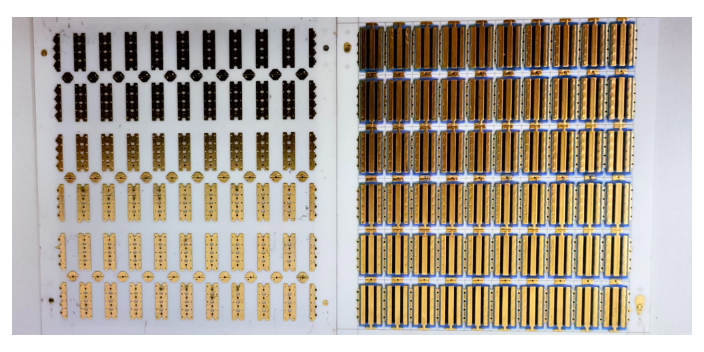

汽車電子領域對電子元器件的要求日益嚴苛,面臨著高溫、高濕度、強烈振動等惡劣環境。電子元器件鍍金加工為汽車電子的可靠性提供保障。在汽車發動機控制單元(ECU)中,需要實時監測和調控發動機的運行參數,鍍金的電子元器件能在發動機艙的高溫環境下穩定工作,抵抗機油、汽油蒸汽等侵蝕,確保信號準確傳輸,實現準確的燃油噴射和點火控制,提升發動機效率,降低尾氣排放。在車載信息娛樂系統,頻繁的車輛顛簸振動下,接插件等部件經鍍金處理后保持良好接觸,為駕乘人員提供流暢的音樂、導航等服務。隨著智能駕駛技術的發展,攝像頭、雷達等傳感器的電子元器件鍍金更是關鍵,它們要在復雜路況下可靠采集數據,為自動駕駛決策提供依據,推動汽車產業向智能化、電動化轉型。同遠處理供應商,為電子元器件鍍金保駕護航。浙江電感電子元器件鍍金貴金屬

鍍金層的機械性能與其微觀結構密切相關。通過掃描電鏡(SEM)觀察,傳統直流電鍍金層呈現柱狀晶結構,而脈沖電鍍(頻率10-100kHz)可形成更致密的等軸晶組織,使斷裂伸長率從3%提升至8%。在動態疲勞測試中,脈沖鍍金層的疲勞壽命比直流鍍層延長2倍以上。界面結合強度是關鍵指標。采用劃痕試驗(ASTMC1624)測得,鍍金層與鎳底層的結合力可達7N/cm。當鎳層中磷含量控制在8-12%時,可形成厚度約0.2μm的Ni?P過渡層,有效緩解界面應力集中。對于高頻振動環境(如汽車發動機艙),需采用金-鎳-鉻復合鍍層,鉻底層(0.1μm)可將抗疲勞性能提升40%。湖南高可靠電子元器件鍍金鍍金厚度可定制,同遠表面處理滿足不同行業標準要求。

在醫療電子設備領域,電子元器件不僅要滿足高性能要求,還要具備良好的生物相容性。電子元器件鍍金加工為此提供了解決方案。例如植入式心臟起搏器,其內部的電路系統需要與人體組織長期接觸,鍍金層一方面具有良好的化學穩定性,不會在人體內發生化學反應釋放有害物質,確保患者安全;另一方面,它能夠在復雜的人體生理環境下,維持電子元器件的電氣性能。在體外診斷設備,如血糖儀、血氣分析儀等,與人體樣本接觸的傳感器部件經鍍金處理后,既保證了檢測信號的準確傳輸,又能防止樣本中的生物成分對元器件造成腐蝕或污染。這種生物相容性與可靠性的雙重保障,使得醫療電子設備能夠準確運行,為疾病診斷、治療提供有力支持,拯救無數生命,是現代醫療科技進步的重要支撐力量。

隨著電容向小型化、智能化發展,鍍金層的功能不斷拓展。例如,在超級電容器中,三維多孔金層(比表面積>1000m2/g)可作為高效集流體,使能量密度提升30%。在MEMS電容中,通過濕法蝕刻(王水,蝕刻速率5μm/min)實現微結構釋放。環保工藝成為重要方向。無氰鍍金(硫代硫酸鹽體系)已實現產業化,電流效率達95%,廢水處理成本降低70%。生物相容性鍍金層(如聚多巴胺-金復合膜)的研發取得突破,在植入式醫療電容中可維持2年以上的穩定性。電子元器件鍍金,信賴同遠處理供應商的精湛工藝。

隨著電子設備小型化、智能化發展,鍍金層的功能已超越傳統防護與導電需求。例如,在MEMS(微機電系統)中,鍍金層可作為層用于釋放結構,通過控制蝕刻速率(5-10μm/min)實現復雜三維結構的精確制造。在柔性電子領域,采用金納米線(直徑<50nm)與PDMS基底復合,可制備拉伸應變達50%的柔性導電膜。環保工藝成為重要發展方向。無氰鍍金技術(如亞硫酸鹽體系)已實現產業化應用,廢水處理成本降低60%。生物可降解鍍金層(如聚乳酸-金復合膜)的研發取得突破,在醫療植入設備中可實現2年以上的可控降解周期。同遠表面處理,電子元器件鍍金助您提升產品競爭力。北京陶瓷電子元器件鍍金鍍鎳線

同遠處理供應商,讓電子元器件鍍金光彩照人。浙江電感電子元器件鍍金貴金屬

在電子制造過程中,電子元器件的組裝環節需要高效且準確地將各個部件焊接在一起。電子元器件鍍金加工帶來的出色可焊性為這一過程提供了極大便利。對于表面貼裝技術(SMT)而言,微小的貼片元器件要準確地焊接到印刷電路板(PCB)上,鍍金層的潤濕性良好,能夠與焊料迅速融合,形成牢固的焊點。這使得自動化的貼片生產線能夠高速運行,減少虛焊、漏焊等焊接缺陷的出現幾率。以消費電子產品如智能手表為例,其內部空間狹小,需要集成大量的微型元器件,鍍金加工后的元件在焊接時更容易操作,保證了組裝的精度和質量,提高了生產效率。而且,在一些對可靠性要求極高的航天航空電子設備中,焊接點的質量關乎整個任務的成敗,鍍金層確保了焊點在極端溫度、振動等條件下依然穩固,為航天器、衛星等精密儀器的正常運行奠定基礎,是現代電子制造工藝不可或缺的特性。浙江電感電子元器件鍍金貴金屬