商機詳情 -

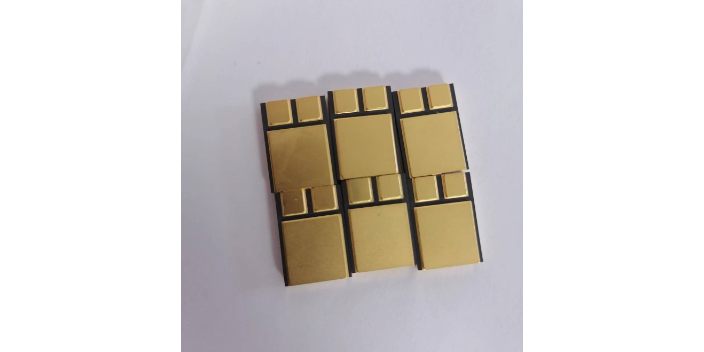

浙江陶瓷金屬化電子元器件鍍金生產線

醫療器械產業關乎人類的生命健康,對電子元器件的安全性、可靠性和準確度有著嚴苛的要求,氧化鋯電子元器件鍍金技術完美契合這些需求。在植入式醫療器械領域,如心臟起搏器的電極,氧化鋯的生物相容性使其能夠與人體組織長期和諧共處,不會引發免疫反應或炎癥。而鍍金層則賦予電極更好的導電性,確保起搏器能夠穩定、準確地向心臟發出電刺激信號,維持心臟的正常跳動。在體外診斷設備方面,像高精度的生化分析儀,其傳感器部件采用氧化鋯基底并鍍金,既利用了氧化鋯的耐化學腐蝕性,防止樣本中的酸堿物質損壞元器件,又憑借鍍金層的優良導電性,快速、準確地將檢測到的生物信號傳輸給后續處理系統,為醫生提供精確的診斷依據,在每一個醫療環節默默守護,助力現代醫學攻克一個又一個難題。選擇同遠處理供應商,電子元器件鍍金質量有保障。浙江陶瓷金屬化電子元器件鍍金生產線

隨著電子設備小型化、智能化發展,鍍金層的功能已超越傳統防護與導電需求。例如,在MEMS(微機電系統)中,鍍金層可作為層用于釋放結構,通過控制蝕刻速率(5-10μm/min)實現復雜三維結構的精確制造。在柔性電子領域,采用金納米線(直徑<50nm)與PDMS基底復合,可制備拉伸應變達50%的柔性導電膜。環保工藝成為重要發展方向。無氰鍍金技術(如亞硫酸鹽體系)已實現產業化應用,廢水處理成本降低60%。生物可降解鍍金層(如聚乳酸-金復合膜)的研發取得突破,在醫療植入設備中可實現2年以上的可控降解周期。江蘇基板電子元器件鍍金電鍍線同遠表面處理,電子元器件鍍金之選。

電子元器件鍍金的技術標準和規范對于保證產品質量至關重要。各國和地區都制定了相應的標準和規范,企業需要嚴格遵守這些標準和規范,確保產品符合質量要求。同時,也需要積極參與標準的制定和修訂,為行業的發展做出貢獻。電子元器件鍍金的發展需要產學研合作。企業、高校和科研機構可以共同開展技術研究和開發,共享資源和信息,推動鍍金工藝的創新和進步。此外,還可以通過合作培養專業人才,為電子行業的發展提供人才支持。總之,電子元器件鍍金是電子行業中一項重要的技術工藝。它對于提高電子產品的性能、質量和可靠性具有重要意義。隨著電子技術的不斷發展和市場需求的變化,鍍金工藝也需要不斷創新和改進,以適應行業的發展趨勢。同時,要注重環保和可持續發展,推動電子行業的綠色發展。

工業自動化是當今制造業提升生產效率、降低成本、保障產品質量的驅動力,氧化鋯電子元器件鍍金在這一領域有著而深入的應用。在精密數控加工機床的控制系統中,各類傳感器、控制器大量采用氧化鋯基底并鍍金的元器件。由于機床在加工過程中會產生振動、切削熱以及冷卻液的侵蝕,氧化鋯的高硬度、耐磨損和抗腐蝕特性確保了元器件的穩定性。鍍金層則優化了信號傳輸路徑,使得機床能夠快速、準確地執行操作人員輸入的指令,實現復雜零件的高精度加工。在自動化生產線的機器人關節部位,氧化鋯電子元器件鍍金用于關節的驅動電機、角度傳感器等部件,既保證了關節在頻繁運動中的可靠性,又提升了機器人整體的運動精度,為智能制造打造堅實的技術基礎,助力傳統制造業向智能化轉型升級。同遠表面處理,電子元器件鍍金的優先選擇。

鍍金層的機械性能與其微觀結構密切相關。通過掃描電鏡(SEM)觀察,傳統直流電鍍金層呈現柱狀晶結構,而脈沖電鍍(頻率10-100kHz)可形成更致密的等軸晶組織,使斷裂伸長率從3%提升至8%。在動態疲勞測試中,脈沖鍍金層的疲勞壽命比直流鍍層延長2倍以上。界面結合強度是關鍵指標。采用劃痕試驗(ASTMC1624)測得,鍍金層與鎳底層的結合力可達7N/cm。當鎳層中磷含量控制在8-12%時,可形成厚度約0.2μm的Ni?P過渡層,有效緩解界面應力集中。對于高頻振動環境(如汽車發動機艙),需采用金-鎳-鉻復合鍍層,鉻底層(0.1μm)可將抗疲勞性能提升40%。同遠表面處理,電子元器件鍍金佳選。福建電子元器件鍍金車間

電子元器件鍍金找同遠處理供應商,專業可靠。浙江陶瓷金屬化電子元器件鍍金生產線

五金電子元器件的鍍金層本質上是一種電化學防護體系。金作為貴金屬,其標準電極電位(+1.50VvsSHE)遠高于鐵(-0.44V)、銅(+0.34V)等基材金屬,形成有效的陰極保護屏障。通過控制電流密度(1-5A/dm2)和電鍍時間(10-30分鐘),可精確調控金層厚度。在鹽霧測試(ASTMB117)中,3μm厚金層可耐受1000小時以上的中性鹽霧腐蝕,而1μm厚金層在500小時后仍保持外觀完好。在工業環境中,鍍金層對SO?、H?S等腐蝕性氣體表現出優異抗性。實驗數據顯示,在濃度為10ppm的SO?環境中暴露720小時后,鍍金層表面產生0.01μm的均勻腐蝕層。對于海洋環境,采用雙層結構(底層鎳+表層金)可進一步提升防護性能,鎳層厚度需≥5μm以形成致密阻擋層。浙江陶瓷金屬化電子元器件鍍金生產線