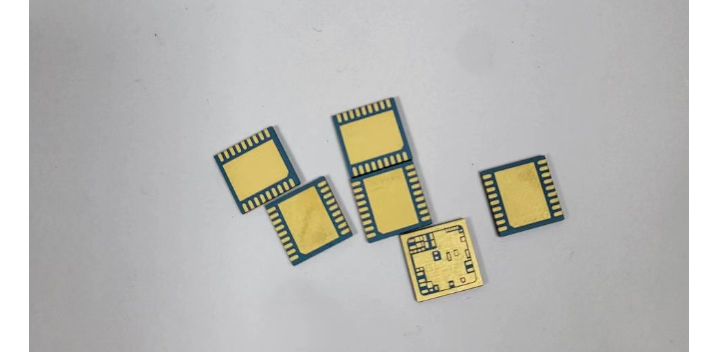

商機詳情 -

湖南氧化鋯電子元器件鍍金鈀

科研實驗領域:在前沿科學研究中,高精度實驗儀器對電子元器件要求極高。例如在量子物理實驗中,用于操控量子比特的超導電路,其微弱的電信號傳輸容不得絲毫干擾與損耗。電子元器件鍍金后,憑借超純金的超導特性(在極低溫度下)和極低的接觸電阻,保障了量子比特狀態的精確調控與測量,推動量子計算、量子通信等前沿領域研究進展。在天文觀測領域,射電望遠鏡的信號接收與處理系統中的高頻頭、放大器等關鍵部件鍍金,可降低信號噪聲,提高對微弱天體信號的捕捉與解析能力,助力科學家探索宇宙奧秘,拓展人類對未知世界的認知邊界。同遠,專注電子元器件鍍金,品質非凡。湖南氧化鋯電子元器件鍍金鈀

電容在焊接和使用過程中承受多種機械應力。鍍金層的顯微硬度(HV180-250)與彈性模量(78GPa)可有效緩解應力集中。在熱循環測試(-40℃至+125℃)中,鍍金層使鉭電容的失效循環次數從500次提升至2000次。通過控制鍍層內應力(<100MPa),可避免因應力釋放導致的介質層開裂。表面織構化技術為機械性能優化提供新途徑。采用飛秒激光在金層表面制備微溝槽(間距10-20μm),可使界面剪切強度從15MPa增至30MPa。這種結構在振動測試(20g加速度,10-2000Hz)中表現優異,陶瓷電容的引線斷裂率降低70%。貴州電池電子元器件鍍金生產線電子元器件鍍金,選同遠表面處理,專業品質有保障。

汽車電子領域對電子元器件的要求日益嚴苛,面臨著高溫、高濕度、強烈振動等惡劣環境。電子元器件鍍金加工為汽車電子的可靠性提供保障。在汽車發動機控制單元(ECU)中,需要實時監測和調控發動機的運行參數,鍍金的電子元器件能在發動機艙的高溫環境下穩定工作,抵抗機油、汽油蒸汽等侵蝕,確保信號準確傳輸,實現準確的燃油噴射和點火控制,提升發動機效率,降低尾氣排放。在車載信息娛樂系統,頻繁的車輛顛簸振動下,接插件等部件經鍍金處理后保持良好接觸,為駕乘人員提供流暢的音樂、導航等服務。隨著智能駕駛技術的發展,攝像頭、雷達等傳感器的電子元器件鍍金更是關鍵,它們要在復雜路況下可靠采集數據,為自動駕駛決策提供依據,推動汽車產業向智能化、電動化轉型。

鍍金層的機械性能與其微觀結構密切相關。通過掃描電鏡(SEM)觀察,傳統直流電鍍金層呈現柱狀晶結構,而脈沖電鍍(頻率10-100kHz)可形成更致密的等軸晶組織,使斷裂伸長率從3%提升至8%。在動態疲勞測試中,脈沖鍍金層的疲勞壽命比直流鍍層延長2倍以上。界面結合強度是關鍵指標。采用劃痕試驗(ASTMC1624)測得,鍍金層與鎳底層的結合力可達7N/cm。當鎳層中磷含量控制在8-12%時,可形成厚度約0.2μm的Ni?P過渡層,有效緩解界面應力集中。對于高頻振動環境(如汽車發動機艙),需采用金-鎳-鉻復合鍍層,鉻底層(0.1μm)可將抗疲勞性能提升40%。同遠表面處理,電子元器件鍍金佳選。

在5G通信領域,鍍金層的趨膚效應控制成為關鍵技術。當信號頻率超過1GHz時,電流主要集中在導體表面1μm以內。鍍金層的高電導率(5.96×10?S/m)可有效降低高頻電阻,實驗測得在10GHz下,鍍金層的傳輸損耗比鍍銀層低15%。通過優化晶粒尺寸(<100nm),可進一步減少電子散射,提升信號完整性。電磁兼容性(EMC)設計中,鍍金層的屏蔽效能可達60dB以上。在印制電路板(PCB)的微帶線結構中,鍍金層的厚度需控制在1.5-2.5μm,以平衡阻抗匹配與成本。對于高速連接器,采用選擇性鍍金工藝(在接觸點局部鍍金)可降低50%的材料成本,同時保持接觸電阻≤20mΩ。電子元器件鍍金,同遠處理供應商展現專業實力。浙江電容電子元器件鍍金車間

電子元器件鍍金,同遠處理供應商成就非凡品質。湖南氧化鋯電子元器件鍍金鈀

金融科技領域:隨著金融行業數字化轉型加速,電子元器件鍍金在金融科技設備中有重要應用。銀行的自助存取款機(ATM)內部,鈔箱控制模塊、紙幣識別模塊等關鍵電子組件鍍金,能確保在長期頻繁使用、不同環境溫濕度變化下,依然保持穩定的電氣性能。一方面,準確的紙幣識別依賴于鍍金傳感器穩定的信號反饋,防止因接觸不良出現誤判;另一方面,鈔箱控制的可靠性保障了現金存取安全無誤,維護金融交易秩序。在證券交易大廳的服務器機房,用于數據處理與傳輸的網絡交換機、服務器主板等設備的鍍金元器件,能承載高頻次交易數據流量,降低延遲,確保交易指令瞬間執行,為金融市場平穩、高效運行提供技術支撐,守護投資者資產安全。湖南氧化鋯電子元器件鍍金鈀