商機詳情 -

廣東5G半導體器件加工公司

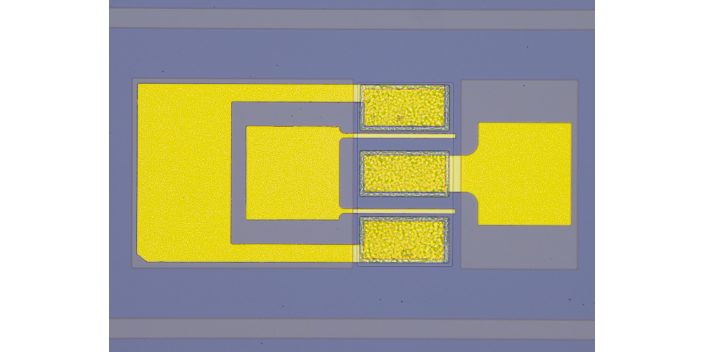

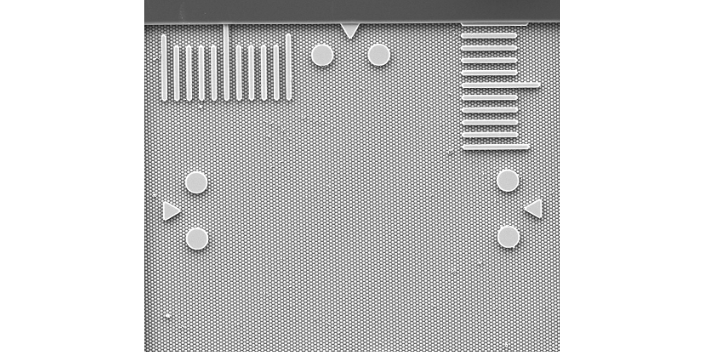

曝光是將掩膜上的圖案轉移到光刻膠上的關鍵步驟。使用光刻機,將掩膜上的圖案通過光源(如紫外光或極紫外光)準確地投射到光刻膠上。曝光過程中,光線會改變光刻膠的化學性質,形成與掩膜圖案對應的光刻膠圖案。曝光質量的優劣直接影響圖案的精度和分辨率。在現代光刻機中,采用了更復雜的技術,如準分子激光、投影透鏡和相移掩膜等,以實現更高分辨率和更精確的圖案轉移。顯影是將曝光后的光刻膠圖案化的過程。通過顯影液去除未曝光或曝光不足的光刻膠部分,留下與掩膜圖案一致的光刻膠圖案。顯影過程的精度決定了圖案的分辨率和清晰度。在顯影過程中,需要嚴格控制顯影液的溫度、濃度和顯影時間,以確保圖案的準確性和完整性。氧化層生長過程中需要避免孔和裂紋的產生。廣東5G半導體器件加工公司

激光切割是一種非接觸式切割技術,通過高能激光束在半導體材料上形成切割路徑。其工作原理是利用激光束的高能量密度,使材料迅速熔化、蒸發或達到燃點,從而實現切割。激光切割技術具有高精度、高速度、低熱影響區域和非接觸式等優點,成為現代晶圓切割技術的主流。高精度:激光切割可以實現微米級別的切割精度,這對于制造高密度的集成電路至關重要。非接觸式:避免了機械應力對晶圓的影響,減少了裂紋和碎片的產生。靈活性:可以輕松調整切割路徑和形狀,適應不同晶圓的設計需求。高效率:切割速度快,明顯提高生產效率,降低單位產品的制造成本。環境友好:切割過程中產生的廢料較少,對環境的影響較小。山東新型半導體器件加工費用半導體器件加工需要考慮器件的可靠性和穩定性的要求。

在半導體器件加工中,氧化和光刻是兩個緊密相連的步驟。氧化是在半導體表面形成一層致密的氧化膜,用于保護器件免受外界環境的影響,并作為后續加工步驟的掩膜。氧化過程通常通過熱氧化或化學氣相沉積等方法實現,需要嚴格控制氧化層的厚度和均勻性。光刻則是利用光刻膠和掩膜版將電路圖案轉移到半導體表面上。這一步驟涉及光刻機的精確對焦、曝光和顯影等操作,對加工精度和分辨率有著極高的要求。通過氧化和光刻的結合,可以實現對半導體器件的精確控制和定制化加工。

晶圓清洗工藝通常包括預清洗、化學清洗、氧化層剝離(如有必要)、再次化學清洗、漂洗和干燥等步驟。以下是對這些步驟的詳細解析:預清洗是晶圓清洗工藝的第一步,旨在去除晶圓表面的大部分污染物。這一步驟通常包括將晶圓浸泡在去離子水中,以去除附著在表面的可溶性雜質和大部分顆粒物。如果晶圓的污染較為嚴重,預清洗還可能包括在食人魚溶液(一種強氧化劑混合液)中進行初步清洗,以去除更難處理的污染物。化學清洗是晶圓清洗工藝的重要步驟之一,其中SC-1清洗液是很常用的化學清洗液。SC-1清洗液由去離子水、氨水(29%)和過氧化氫(30%)按一定比例(通常為5:1:1)配制而成,加熱至75°C或80°C后,將晶圓浸泡其中約10分鐘。這一步驟通過氧化和微蝕刻作用,去除晶圓表面的有機物和細顆粒物。同時,過氧化氫的強氧化性還能在一定程度上去除部分金屬離子污染物。半導體器件加工要考慮器件的尺寸和形狀的控制。

在半導體制造業中,晶圓表面的清潔度對于芯片的性能和可靠性至關重要。晶圓清洗工藝作為半導體制造流程中的關鍵環節,其目標是徹底去除晶圓表面的各種污染物,包括顆粒物、有機物、金屬離子和氧化物等,以確保后續工藝步驟的順利進行。晶圓清洗是半導體制造過程中不可或缺的一環。在芯片制造過程中,晶圓表面會接觸到各種化學物質、機械應力以及環境中的污染物,這些污染物如果不及時去除,將會對后續工藝步驟造成嚴重影響,如光刻精度下降、金屬互連線短路、柵極氧化物質量受損等。因此,晶圓清洗工藝的質量直接關系到芯片的性能和良率。晶圓封裝過程中需要避免封裝材料對半導體器件的影響。5G半導體器件加工方案

等離子蝕刻過程中需要精確控制蝕刻深度和速率。廣東5G半導體器件加工公司

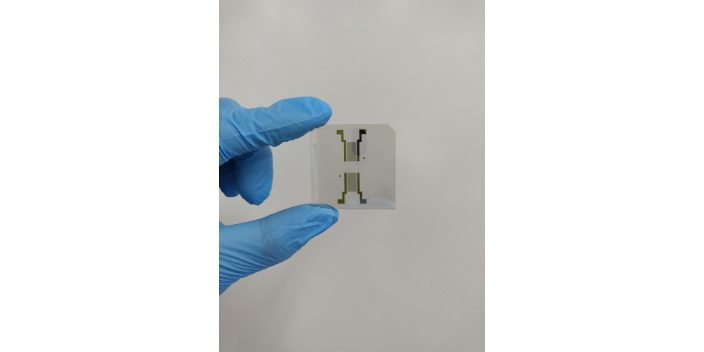

在當今科技日新月異的時代,半導體器件作為信息技術的重要組件,其質量和性能直接關系到電子設備的整體表現。因此,選擇合適的半導體器件加工廠家成為確保產品質量、性能和可靠性的關鍵。在未來的發展中,隨著半導體技術的不斷進步和應用領域的不斷拓展,半導體器件加工廠家的選擇將變得更加重要和復雜。因此,我們需要不斷探索和創新,加強與國際先進廠家的合作與交流,共同推動半導體技術的進步和發展,為人類社會的信息化和智能化進程作出更大的貢獻。廣東5G半導體器件加工公司