商機詳情 -

上海氣體管式爐銷售電話

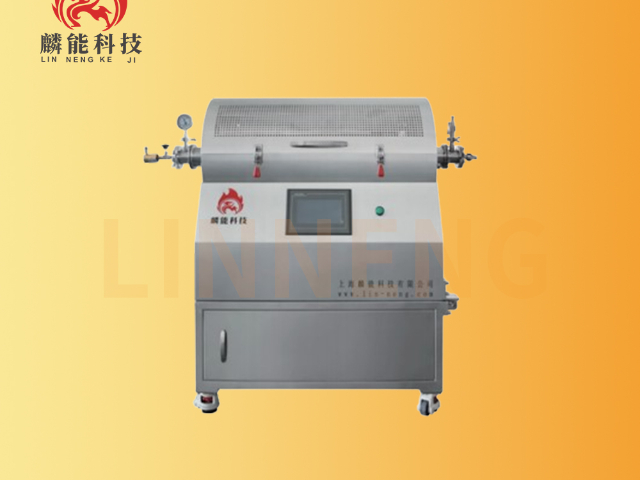

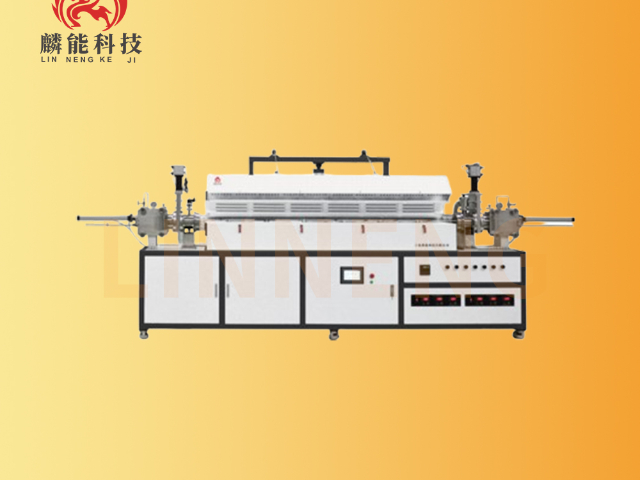

回轉式管式爐

本設備主要用于粉體材料、小固體顆粒料的燒結,可在真空或保護氣氛下進行。石英管內設有擋板,可物料進行翻轉,有助于物料受熱均勻。1型式開啟式管式爐2電源三相220V50Hz3加熱方式高溫合金絲4加熱功率3Kw5最高溫度1050℃6加熱區尺寸φ120*410mm7加熱溫區一區8測溫方式N型熱電偶9控溫精度≤±1℃10溫度均勻性≤±5℃11冷態極限真空度10Pa12爐管尺寸兩端:φ60(OD)*460mm;中間:φ100(OD)*200mm13爐管材質高純石英14工作氣體H2、CH4、C3H615氣體流量控制三通道質量流量計16爐管內充氣壓力≤°18爐管旋轉速度0~15rpm(可調)電器控制系統集中在爐架右側,面板上設計有溫控儀、真空計、氣體流量控制器、電機調速器、按鈕等。控制系統以PLC為**,配以空氣開關、接觸器、繼電器、指示燈等元器件,通過各種傳感器的信號,實現設備機械機構的邏輯運算。對溫度、真空度、壓力等進行實時控制。溫度控制儀表采用廈門宇電品牌,具有多段溫控程序,可設定升溫、保溫、降溫程序,具有PID控制功能,配合可控硅和熱電偶實現爐內溫度自動控制,控制精度高、波動率小,可實現溫度的精確控制。 采用環保材料,麟能科技助力企業實現綠色生產,負責任的選擇。上海氣體管式爐銷售電話

在1600°C以上的高溫管式爐中,溫度均勻性是確保實驗結果可靠性的關鍵因素。以下是一些保證高溫下溫度均勻性的措施:1.加熱元件設計均勻分布:加熱元件(如電阻絲或石墨加熱器)應均勻布置在管道內,確保熱量均勻傳遞。多段加熱:采用多段加熱設計,分別控制不同區域的溫度,以實現更精確的溫度調節。2.良好的隔熱材料使用高效的隔熱材料,減少熱損失,確保爐內溫度穩定。高溫絕熱材料能有效防止熱量向外散失。3.氣流管理惰性氣體保護:在爐內使用惰性氣體(如氬氣或氮氣)可以減少樣品與空氣的接觸,降低溫度波動。氣體流動均勻:通過合理設計氣體流動通道,確保爐內氣體流動均勻,防止局部過熱或冷卻。4.溫度監測多個溫度傳感器:在爐內設置多個溫度傳感器,實時監測不同位置的溫度,從而實現***的溫度控制。反饋控制系統:結合PID控制算法,實時調整加熱功率,確保溫度保持在設定值附近。5.樣品放置合理布置:樣品的放置位置應考慮到爐內熱流的分布,避免樣品間的相互干擾,確保每個樣品均能接受均勻的熱量。6.爐體設計圓形或對稱設計:爐體的形狀設計應考慮熱流分布,圓形或對稱設計可以幫助實現均勻加熱。 北京升降式管式爐產業鏈麟能科技的管式爐具備高溫性能,適合多種材料的熱處理需求。

(麟能科技材料小課堂)

生物降解型碳納米管的研究近年來獲得了***進展,主要集中在以下幾個方面:1.材料改性聚合物復合:研究者通過將生物降解性聚合物(如聚乳酸、聚乙烯醇等)與碳納米管復合,形成具有生物降解性的復合材料。這些材料在生物環境中能夠降解,同時保留碳納米管的優異性能。表面改性:對碳納米管進行化學修飾,引入生物降解性基團,以提高其生物相容性和降解性。2.合成方法綠色合成:發展無毒的合成方法,例如利用植物提取物或微生物合成碳納米管,以減少對環境的影響,增加其生物降解性。調控合成條件:通過調整合成條件(如溫度、氣氛等)來控制碳納米管的形態和性質,從而影響其降解性能。3.降解機制研究生物降解機制:研究碳納米管在生物體內的降解途徑,包括酶促降解和化學降解,探討其與生物體的相互作用。降解產物分析:監測降解過程中產生的中間產物和**終產物,以評估其對生物體的潛在影響。4.應用探索藥物遞送系統:開發基于生物降解型碳納米管的藥物遞送系統,利用其優良的載藥能力和靶向性,提升藥物治療效果,同時減少藥物在體內的積累。生物傳感器:利用生物降解型碳納米管作為生物傳感器的材料,提高傳感器的環境友好性和安全性。

安裝調試,我方向用戶提供設備基礎施工圖和設備安裝接口條件。,我方于5個工作日內派安裝工程師到現場進行安裝調試,直至設備完全滿足技術指標要求,保證產品達到相關技術要求。:設備安裝人員在對設備進行組裝時,對設備的各部件進行必要的清潔,以保證設備性能,降低返修率。:設備調試人員在對設備進行調試時,嚴格遵照技術規范,直至設備的各項指標全部達到設計要求。服務要求。鑒于設備的特殊性,建議專人用,專人負責,對新手嚴格實行用前培訓、用后檢查、操作使用要有記錄等設備使用規定。。,包括設備維護和維修、備品備件的提供等內容。我方技術人員在收到用戶的維修書面通知要求的8小時內(工作日內)做出相應。如果需要趕赴用戶工作現場,我方技術人員在收到書面通知的48小時內攜帶相應的零部件到達用戶工作場地。 支持多種氣氛控制,滿足不同實驗的需求,麟能科技提供無懈可擊的支持。

(麟能科技材料小課堂)管式爐的智能化控制系統是提高操作效率、確保實驗安全和優化材料處理過程的重要組成部分。以下是對管式爐智能化控制系統的詳細介紹:1.系統組成傳感器:溫度、壓力、氣氛成分等傳感器實時監測爐內環境,確保數據準確。控制器:通常采用PLC(可編程邏輯控制器)或嵌入式系統,負責數據處理和控制邏輯。人機界面(HMI):提供用戶操作界面,顯示實時數據、操作狀態和報警信息,便于用戶監控和調整參數。2.溫度控制精確調控:使用PID(比例-積分-微分)控制算法,實現溫度的精確控制,減少溫度波動。多區控制:針對多段加熱的管式爐,可以實現各個加熱區的**溫度控制,確保均勻加熱。3.氣氛管***體流量控制:自動調節進氣閥和排氣閥,確保所需的氣氛環境(如惰性氣體、氫氣等)。實時監測:監測氣氛成分變化,確保合成過程中的氣氛穩定。4.數據采集與記錄實時數據采集:系統能夠實時采集溫度、壓力、氣氛成分等數據。歷史記錄:存儲歷史數據,便于后續分析和質量控制,符合實驗室管理規范。5.遠程監控與控制網絡連接:通過物聯網技術,實現遠程監控和操作,用戶可以在任何地方查看實時數據和狀態。報警系統:在異常情況下(如溫度過高或氣氛不穩定)。

高溫管式爐幫助您快速實現材料的性能提升,麟能科技助您一臂之力。北京升降式管式爐產業鏈

適合在惰性氣體環境下進行高溫實驗,麟能科技為您提供完美解決方案。上海氣體管式爐銷售電話

管式爐的溫度控制精度通常較高,這使其在材料科學和化學工程等領域中廣受歡迎。以下是關于管式爐溫度控制精度的幾個關鍵點:1.控制系統管式爐通常配備先進的溫度控制系統,包括:溫度傳感器:如熱電偶或紅外溫度計,能夠實時監測爐內溫度。控制器:通過PID(比例-積分-微分)控制算法,確保溫度保持在設定值附近。2.溫度均勻性均勻加熱:管式爐的設計使得加熱元件沿管道均勻布置,能夠實現較好的溫度均勻性,通常溫度波動在±1°C以內。樣品定位:樣品的位置也會影響溫度均勻性,因此合理的樣品放置非常重要。3.溫度范圍管式爐可以達到的高溫通常在1000°C以上,某些**型號甚至可以超過1600°C。溫度控制精度在這種高溫環境下依然能夠保持良好。4.響應時間現代管式爐的溫度響應時間較短,能夠快速調整至設定溫度,適合需要精確溫度控制的實驗。5.應用影響高精度的溫度控制使得管式爐適用于多種熱處理工藝,如退火、燒結和材料合成等,能夠滿足嚴格的工藝要求。總的來說,管式爐的溫度控制精度較高,能夠滿足大多數科研和工業應用的需求。 上海氣體管式爐銷售電話