商機詳情 -

廣西高溫節能回火爐定制

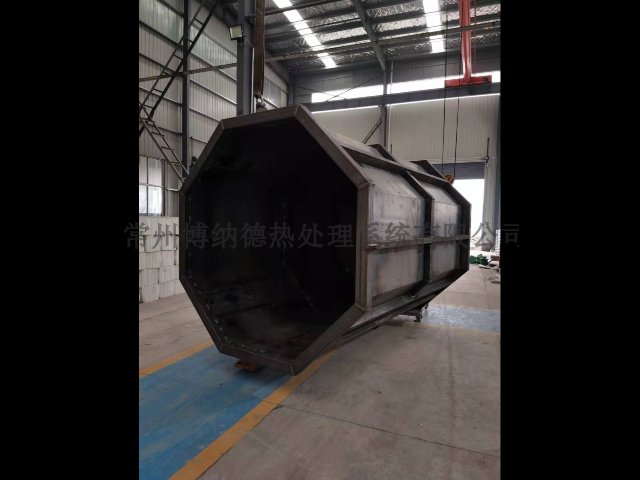

爐體:爐體框架一般采用槽鋼和角鋼焊接而成,外殼側板則選用 Q235 鋼板焊接。這種結構設計不僅牢固可靠,整體強度高,而且不易變形,外表平整光潔。此外,爐體所有焊接處都會進行打磨處理,并用鐵膩子刮平,先噴涂熱防銹漆,再按照用戶提供的色標進行油漆涂裝,有效提升了爐體的防護性能和美觀度。爐襯:爐襯多采用全纖維結構,總厚度通常為 240mm。以山東魯陽股份有限公司運用真空甩絲法生產的標準型纖維材料為例,其壓縮后容重≥220Kg/m3。這種爐襯結構不僅少有熱橋短路現象出現,而且采用平疊兩種方式結合制作,氣密性良好,具有牢固可靠、維修方便、使用壽命長、節能效果好、爐體重量輕以及爐體外殼溫升小等諸多優點。大型回火爐的溫度監控系統集成多點熱電偶,實時反饋爐內各區域溫度并自動調節。廣西高溫節能回火爐定制

(一)智能化與自動化未來,回火爐將更加智能化,通過物聯網技術實現遠程監控、故障診斷和自動化操作。設備能夠根據工件的材料和工藝要求自動調整參數,優化工藝流程,提高生產效率和產品質量。(二)節能與環保新型回火爐將采用更高效的加熱技術和節能措施,如電磁感應加熱、余熱回收系統等,降低能耗。同時,配備先進的廢氣處理裝置,減少對環境的污染。(三)高性能材料研發高性能的耐火材料和保溫材料,提高爐體的使用壽命和保溫性能。例如,碳化硅、氮化硅等材料的應用將使回火爐在高溫和腐蝕性環境下的性能更加穩定。(四)多功能一體化未來的回火爐將集成更多的功能,如淬火、正火、退火等,實現多種熱處理工藝的一體化操作。這將減少設備占用空間,提高生產效率,降低生產成本。中國臺灣預抽真空回火爐廠家汽車齒輪回火爐集成在線硬度檢測裝置,實時反饋回火效果并自動調整工藝參數。

全纖維爐襯的應用以及良好的密封性能,減少了熱量散失,降低了能源消耗。與傳統的磚砌爐體回火爐相比,臺車式回火爐可節能 30% 以上。此外,一些先進的臺車式回火爐還配備了廢熱回收系統,將爐內排出廢氣的熱量進行回收利用,進一步提高了能源利用率,降低了生產成本。隨著工業互聯網和人工智能技術的發展,臺車式回火爐正朝著智能化方向邁進。未來的臺車式回火爐將配備更多先進的傳感器,能夠實時監測爐內溫度、壓力、氣氛、工件變形等參數,并通過大數據分析和智能算法自動優化回火工藝。設備可與工廠的智能制造系統無縫對接,實現遠程監控、故障預警、自動診斷等功能,提高生產效率和管理水平。例如,操作人員可以通過手機或電腦終端隨時隨地查看設備運行狀態,遠程調整工藝參數,當設備出現異常時,系統能及時發出警報并提供故障解決方案。

回火溫度:550℃保溫時間:2小時冷卻方式:空冷預熱爐體:在放入曲軸之前,先將回火爐預熱至300℃,以減少溫差對曲軸的影響。裝爐:將曲軸放置在臺車上,確保其在爐內均勻分布,避免相互碰撞。升溫:以每小時100℃的速度將爐內溫度升至550℃,升溫過程中密切監控溫度變化。保溫:在550℃下保持2小時,確保曲軸內部應力得到充分釋放。冷卻:保溫完成后,打開爐門,讓曲軸在爐內自然冷卻至室溫。檢測:冷卻后對曲軸進行硬度測試和金相分析,確保其性能達到設計要求。回火爐的故障診斷系統可通過電流、溫度異常數據,及時預警加熱管損壞或風機故障等問題。

日常要勤擦拭回火爐,定期對爐膛進行清掃,以保持設備的整潔,避免灰塵和雜物影響設備性能及工件質量。每周需對各潤滑點進行加油操作,確保設備各活動部件的良好潤滑,減少磨損,延長設備使用壽命。經常檢查攪拌風扇傳動三角皮帶的狀態,并適時進行調整,保持其合適的張緊度。若皮帶過松,會導致風扇轉速不穩定,影響爐內溫度均勻性;若皮帶過緊,則會加速皮帶磨損,甚至損壞電機。回火爐在金屬加工行業中扮演著極為重要的角色,不同類型的回火爐適用于不同的金屬材料和工件需求。通過合理選擇回火爐類型、控制回火工藝以及嚴格執行安全操作與維護規范,能夠充分發揮回火爐的效能,為金屬材料性能的優化和高質量金屬制品的生產提供堅實保障。回火爐通過控溫系統對淬火后工件進行低溫加熱,消除內應力并調整機械性能。南京高溫節能回火爐定制

彈簧片回火爐的爐內設置多組導向輥,確保薄片狀工件平穩輸送,避免折疊或跑偏。廣西高溫節能回火爐定制

原理:使用燃油(如柴油、重油等)作為燃料,通過燃燒產生熱量。特點:燃燒效率高,熱量輸出穩定,但需要配備燃油儲存和輸送系統。應用場景:適用于對加熱溫度要求較高的場合,如大型鑄件的回火處理。原理:利用電磁感應原理,使工件內部產生渦流發熱,實現快速加熱。特點:加熱速度快,效率高,熱能利用率高,適合高精度加工。應用場景:常用于小型精密零件的快速回火處理,如軸承、齒輪等。結構:爐體呈箱形,通常由爐殼、爐襯、加熱元件、通風系統和溫控系統組成。特點:結構簡單,操作方便,適合小批量生產。應用場景:用于實驗室、小型工廠和精密加工車間。廣西高溫節能回火爐定制