商機詳情 -

無錫翻轉式回火爐多少錢

加熱元件的選擇與布局:加熱元件是箱式回火爐實現熱量產生的關鍵部件。目前,0Cr21Al5 合金電阻帶因其良好的耐高溫性能和穩定的電阻特性,被廣泛應用。這種電阻帶被精心繞制成波紋型,根據爐膛內溫度均勻性的嚴格要求,科學地分布在左右側墻、后墻及爐底四個面上。通過精確計算各區域的加熱功率需求,確保每個部位的加熱元件都能在比較好狀態下工作,從而實現爐膛內溫度的高度均勻分布。例如,在一些對溫度均勻性要求極高的精密零件回火處理中,這種精確的加熱元件布局能夠有效減少零件不同部位因受熱不均而產生的性能差異。回火爐的余熱可通過板式換熱器為其他工序提供熱水,實現工廠能源的梯級利用。無錫翻轉式回火爐多少錢

在現代工業生產中,金屬材料的性能優化是提高產品質量和使用壽命的關鍵環節。回火爐作為一種重要的熱處理設備,廣泛應用于金屬材料的加工過程中,通過精確控制加熱和冷卻過程,改善金屬的力學性能、物理性能和化學性能,從而滿足各種工業應用的需求。臺車式回火爐和箱式是一種用于金屬材料熱處理的通用設備,主要用于將經過淬火或其他熱處理工藝后的金屬材料加熱到一定溫度并保持一段時間,隨后緩慢冷卻,以達到改善材料性能的目的。蘇州大型高溫回火爐多少錢大型回火爐的溫度監控系統集成多點熱電偶,實時反饋爐內各區域溫度并自動調節。

技術介紹:智能溫控系統通過集成先進的傳感器技術、自動化控制技術和大數據分析技術,能夠實現對回火爐溫度的精確控制和實時監測。該系統可以根據工件的材料和工藝要求,自動調整加熱和冷卻參數,優化工藝流程。應用案例:某機械制造企業引入了智能溫控系統后,回火爐的溫度控制精度從±5℃提高到±1℃,產品質量的一致性提升。同時,通過大數據分析,企業優化了回火工藝參數,生產效率提高了20%。(二)余熱回收技術技術介紹:余熱回收技術通過在回火爐的排氣管道中安裝熱交換器,將爐內排出的高溫廢氣中的熱量回收,用于預熱進爐的空氣或工件,從而提高能源利用效率,降低能耗。應用案例:某汽車零部件制造企業采用余熱回收技術后,回火爐的能耗降低了30%。通過回收的熱量預熱進爐空氣,減少了加熱時間,同時降低了廢氣排放溫度,減少了對環境的熱污染。

回火爐是一種用于金屬材料熱處理的設備,主要用于將經過淬火或其他熱處理工藝后的金屬材料加熱到一定溫度并保持一段時間,隨后緩慢冷卻,以達到改善材料性能的目的。回火的主要作用包括:降低硬度:通過回火處理,可以降低金屬材料的硬度,使其更易于加工和使用。消除應力:淬火后的金屬內部會產生較大的內應力,回火可以有效消除這些應力,防止材料在后續加工或使用過程中發生變形或開裂。提高韌性:回火可以改善金屬的韌性,使其在承受沖擊載荷時不易斷裂。穩定尺寸:通過回火處理,金屬材料的尺寸穩定性得到提高,減少因溫度變化導致的尺寸變化。節能型回火爐采用余熱回收技術,將排出熱氣用于預熱工件或加熱車間,降低能耗。

溫度修正與補償技術:考慮到熱電偶在長期使用過程中可能出現的測量誤差以及爐內不同位置的溫度差異,箱式回火爐還配備了熱電偶修正功能和溫度補償技術。通過定期對熱電偶進行校準,并結合爐內溫度場的實際測量數據,對溫度控制儀表的測量值進行修正和補償。例如,在一些大型箱式回火爐中,通過在爐膛內不同位置布置多個熱電偶,實時監測各點溫度,并根據這些數據對加熱功率進行動態調整,從而進一步提高爐溫的均勻性和控制精度,確保整個爐膛內的工件都能獲得回火處理。井式真空回火爐結合真空脫氣與回火工藝,可進一步提升高速鋼刀具的耐磨性與使用壽命。蘇州大型高溫回火爐多少錢

網帶式回火爐的網帶表面經滲碳處理,耐高溫腐蝕且不易卡料,適合帶油或復雜形狀工件。無錫翻轉式回火爐多少錢

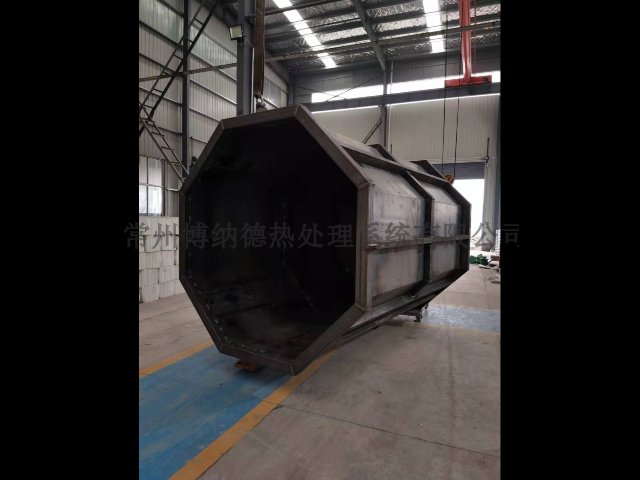

臺車是臺車式回火爐的部件之一,它由型鋼及鋼板焊接而成,承載能力強大。臺車通過與爐襯的軟接觸和沙封機構,有效減少了熱輻射及對流損失,極大地保證了爐體的密封性。臺車上安裝有耐壓抗高溫的鑄鋼爐底板,專門用于承載工件。值得一提的是,為防止工件加熱后產生的氧化皮通過爐底板間的縫隙落入加熱元件周圍,導致加熱元件損壞,爐底板與爐體接觸處采用插入式接觸,這一巧妙設計延長了加熱元件的使用壽命。加熱元件通常采用高溫電阻合金絲,將其繞制成帶狀和螺旋狀,分別吊掛在爐側及擱置在臺車鉻絲磚上,并用高鋁瓷釘和鉻絲磚固定,防出。這種布局能夠實現對臺車上工件的均勻加熱。爐溫控制系統采用先進的智能溫度控制儀,具備先進的智能 PID 控制算法。五位超大 LCD 顯示,具有完美的自整定、自適應功能,可同時顯示控溫和爐溫。操作人員能根據工件的工藝要求進行程序編制和控制,自動調節控制爐膛內的加熱功率,操作極為方便。此外,配套控制系統還設有聲光超溫報警等功能,為設備運行提供安全保障。同時,系統另配有一臺溫度記錄儀,能及時準確地記錄下每一爐的溫度,方便后續查驗和分析。無錫翻轉式回火爐多少錢