商機詳情 -

上海圓錐滾子報價

高徑向承載:圓柱滾子與滾道呈線接觸,相較于球軸承的點接觸,接觸面積大幅增加。這使得圓柱滾子軸承能夠承受更大的徑向載荷,特別適用于諸如重型機械、礦山設備等需要承受重負荷與沖擊負荷的領域。在挖掘機的回轉支承中,圓柱滾子軸承憑借強大的徑向承載能力,支撐著挖掘機上部結構的頻繁回轉和巨大的工作載荷,保障設備穩定作業。低摩擦運轉:滾子與滾道之間的摩擦系數小,在適當潤滑條件下,能保證軸承在高負荷條件下依然順暢運行。這一特性不僅降低了設備的能耗,還提高了設備的運轉效率和使用壽命。在風力發電機的齒輪箱中,圓柱滾子軸承的低摩擦特性使得齒輪間的動力傳遞更加高效,減少了能量損耗,提高了風能轉化為電能的效率。在高速切削機床中,球面滾子確保了刀具的精確移動和定位。上海圓錐滾子報價

球面滾子由于其特殊的結構和滾子數量較多的特點,具備較高的承載能力。相較于其他類型的滾動軸承,如深溝球軸承,球面滾子能夠承受更大的徑向和軸向載荷。這使得它在重載機械設備中得到廣泛應用,如礦山機械中的破碎機、大型起重機的起升機構等。在這些設備中,球面滾子需要承受巨大的物料重量和機械運轉時產生的沖擊力,其高承載能力的性能特點能夠確保設備的安全穩定運行。如前所述,自調心性能是球面滾子的一大明顯優勢。在實際的機械安裝和運行過程中,由于制造誤差、設備基礎變形或工作過程中的振動等因素,軸與軸承座之間很難保證完全精確的對中。而球面滾子的自調心功能能夠自動補償這種不對中誤差,減少軸承內部的附加應力,從而延長軸承的使用壽命。例如在造紙機械中,由于設備長時間運行,輥筒軸可能會出現輕微的偏斜,球面滾子軸承能夠及時調整,保證紙張的均勻傳送,提高產品質量。圓錐滾子圓錐滾子軸承的更換周期取決于使用條件。

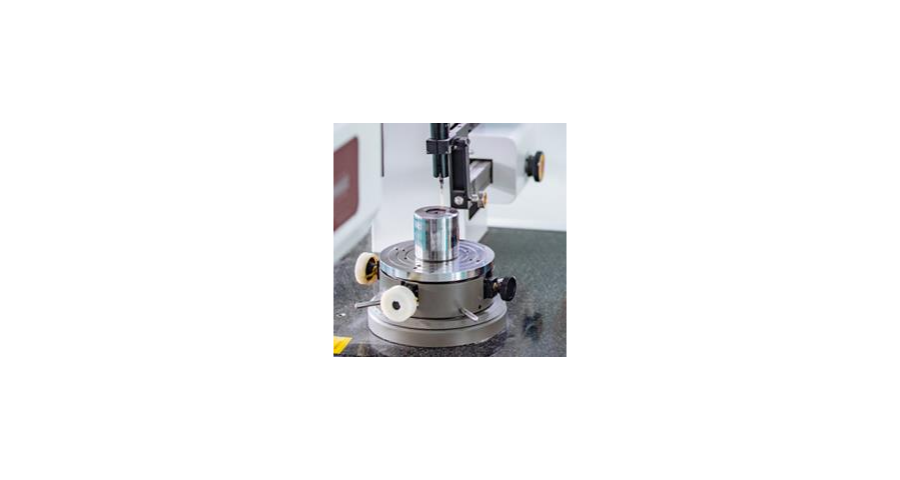

磨削是保證軸承滾子尺寸精度和表面質量的重要精加工工藝,包括粗磨、細磨和終磨等工序。粗磨:去除熱處理后的大部分加工余量,使滾子尺寸接近較終要求,同時改善表面平整度。粗磨時采用較大的磨削深度和進給量,提高加工效率,但對磨削精度要求相對較低。細磨:進一步提高滾子的尺寸精度和表面質量,減小表面粗糙度。細磨過程中,磨削參數逐漸減小,對砂輪的選擇和修整要求更加嚴格,以確保磨削精度的穩定控制。終磨:達到滾子的較終尺寸精度和表面質量要求,尺寸公差通常控制在微米級。

球面滾子的性能優勢高承載能力:由于球面滾子具有較大的接觸面積和更好的適應性,因此能夠承受更大的徑向和軸向載荷。良好的自調心性能:球面滾子軸承的自動對中了功能使其在安裝和運行過程中能夠自動調整位置,減少誤差,提高設備的運行精度和穩定性。適用于高速旋轉:球面滾子軸承的結構設計使其具有較低的摩擦系數和較高的運行速度,適用于高速旋轉的場合。耐腐蝕和耐沖擊:球面滾子軸承通常采用質優的材料制造,具有較高的耐腐蝕性和耐沖擊性,能夠在惡劣的工作環境下長期穩定運行。圓錐滾子的設計優化了載荷分布。

車削加工:對于圓柱滾子、圓錐滾子等形狀相對規則的滾子,車削是常用的初步成型工藝。通過車床將原材料按照設計尺寸進行切削加工,去除多余材料,初步形成滾子的外形輪廓。車削加工精度直接影響后續加工工序和滾子的較終質量,因此對車床的精度、刀具的選擇和切削參數的優化要求較高 。冷鐓成型:在一些小型滾子生產中,冷鐓工藝應用普遍。冷鐓是在常溫下,利用模具和壓力機對金屬材料施加壓力,使其在模具型腔內產生塑性變形,從而獲得所需形狀和尺寸的滾子坯料。冷鐓成型效率高、材料利用率高,能有效降低生產成本,且冷鐓過程中金屬材料的加工硬化現象可提高滾子的表面硬度和強度 。特殊工藝(如鋼帶卷制等):對于螺旋滾子,采用特殊截面的鋼帶進行卷制而成。首先將鋼帶按照設計要求進行預處理,然后通過專門的卷制設備,精確控制卷制的圈數、螺距和直徑等參數,將鋼帶卷繞成空心的螺旋滾子形狀。卷制完成后,還需對滾子進行整形和固定處理,確保其形狀精度和結構穩定性 。球面滾子廣泛應用于精密機械、航空航天及自動化設備中,確保高精度運行。河南超精滾子供應商

在精密傳動系統中,球面滾子是實現平穩傳動的重心部件。上海圓錐滾子報價

機床行業:在車床、銑床、磨床等各類機床的主軸系統中,圓柱滾子軸承發揮著關鍵作用。其高剛性和高精度的特性,能夠為機床主軸提供穩定的支撐,確保刀具在切削過程中的精確位置,從而保證加工零件的精度和表面質量。在精密模具加工中,機床主軸采用的圓柱滾子軸承精度等級可達 P4 甚至更高,可實現微米級的加工精度,滿足模具制造對高精度的嚴苛要求。減速機領域:減速機作為動力傳遞和轉速變換的重要設備,圓柱滾子軸承在其中承受著較大的徑向和軸向載荷,負責傳遞扭矩,保證減速機的穩定運行。不同類型的減速機,如圓柱齒輪減速機、行星減速機等,根據其結構和載荷特點,選用不同類型的圓柱滾子軸承。在大功率的圓柱齒輪減速機中,常采用雙列或多列圓柱滾子軸承,以承受巨大的徑向載荷和軸向力,確保減速機高效、穩定地運行。上海圓錐滾子報價