商機詳情 -

長春加工中心用電主軸供應商

檢測數據分析與報告完整的檢測報告應包含20余項參數記錄,采用趨勢圖、頻譜圖等多種形式呈現數據。關鍵指標要與出廠數據或行業標準(如ISO1940、JISB6191)進行對比分析。建立主軸"健康檔案",記錄歷次維修前后的性能參數變化。某航空企業采用數字孿生技術,將檢測數據與虛擬模型比對,實現更準確的狀態評估。建議維修后三個月每月復檢一次,之后每季度檢測,動態跟蹤主軸性能衰減情況。通過規范的檢測流程,可確保維修后的主軸精度恢復率達到95%以上,MTBF(平均故障間隔)達到8000小時以上。智能主軸接口重構柔性制造邏輯,工裝成本降低 62%。長春加工中心用電主軸供應商

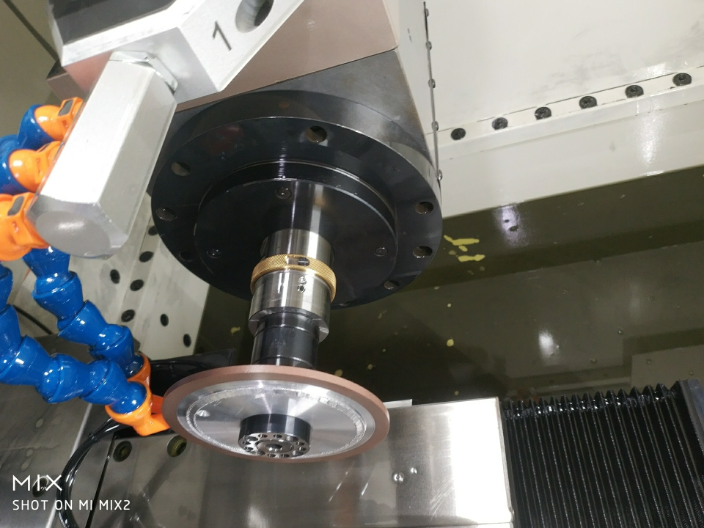

電主軸

數控機床電主軸:模塊化設計的靈活適配數控機床電主軸通過標準化接口(如HSK-A63、CAPTOC6)與功率適配(3-43kW),實現與加工中心的無縫集成。例如,瑞士SKF電主軸采用德國ATE電機,適配五軸聯動機床,支持24,000轉/分鐘高速銑削,軸向剛性達200N/μm。在模具行業,THS-255車銑復合主軸可同時完成銑削、研磨與拋光,減少裝夾次數50%。國內企業如上海天斯甲推出定制化主軸,支持從3,000轉低速重切削到60,000轉高速精加工的全場景覆蓋。長沙外圓磨電主軸哪里有賣由于球滾動體在高速旋轉時產生強大的離心力,使得外圈滾道所承受的接觸載荷和接觸應力往往非常大。

高剛性電主軸:重切削工況的穩定保障針對難加工材料和重切削工況設計的高剛性電主軸采用整體式重型殼體結構,經過有限元優化設計,靜態剛度達500N/μm,動態剛度提升40%。創新的箱中箱結構設計使關鍵部件形成雙重防護,抗沖擊能力明顯增強。軸承系統采用預緊力可調的大直徑精密滾柱軸承,配備高壓油氣潤滑裝置,在極限載荷下仍能保持穩定運行。電主軸前端接口采用HSK-A125規格,拉刀力達35kN,完全杜絕刀具松動風險。在動力性能方面,這款電主軸采用特殊設計的繞組配置,低速扭矩密度提升50%,持續功率達40kW。智能過載保護系統實時監測負載變化,在超載時自動調整切削參數,既保護設備安全又不中斷加工。創新的振動吸收裝置可有效抑制重切削產生的顫振,使材料去除率提升30%。電主軸還配備刀具負載監測功能,通過多參數融合分析精確評估切削狀態。在能源裝備制造領域,這款高剛性電主軸成功應用于大型渦輪盤、核電轉子等關鍵部件的加工,金屬去除量達500cm3/min。模具行業用戶反饋,在淬硬鋼模具加工中,刀具壽命延長40%,表面質量明顯改善。其穩定性和可靠性,使其成為重切削領域當之無愧的"加工利器"。

市場趨勢:國產替代加速,技術競爭白熱化全球電主軸市場持續增長,2022年規模達94億元,中國占比超50%。國際品牌如德國KAP、瑞士Fisher仍主導部分市場,但國產廠商如昊志機電、上海天斯甲通過技術突破逐步搶占份額。例如,蘇州天斯甲自主研發的電主軸已應用于五軸加工中心,轉速達4萬轉/分鐘,性能對標進口產品。政策層面,“十四五”規劃明確提出支持數控機床主要部件國產化,推動企業加大研發投入。未來競爭焦點將集中在智能化(如AI驅動的自適應調速)、綠色制造(能耗降低30%)與定制化服務(快速響應客戶需求)三大領域。某消費電子企業應用后,金屬外殼陽極氧化良率提升至 98.3%。

電主軸:智能制造時代的高精度加工電主軸作為數控機床的“心臟”,通過將電機與主軸一體化設計,實現了“零傳動”技術突破。其主要優勢在于高轉速(可達20萬轉/分鐘)、高精度(徑向跳動≤1μm)與低振動(≤3μm),明顯提升了加工效率與表面質量。例如,上海天斯甲的系列自動換刀電主軸,采用磁懸浮軸承與智能溫控系統,支持5萬轉/分鐘高速切削,加工效率較傳統主軸提升40%。在航空航天領域,電主軸可精細加工鈦合金渦輪葉片,表面粗糙度達Ra0.2μm,滿足嚴苛的航空標準。隨著工業4.0推進,電主軸正從單一功能向智能化、模塊化發展,例如內置物聯網傳感器實現預測性維護,降低設備停機風險。電主軸維修,必須充分考慮這些因素,采取科學合理的維修策略確保電主軸能夠恢復正常運行并保持良好的性能。哈爾濱薩克主軸生產廠家

聲發射監測捕捉 20-100kHz 特征信號,崩刃預警準確率提升 58%。長春加工中心用電主軸供應商

智能電主軸:工業4.0時代的智慧內核,我們的智能電主軸跟著未來制造技術的發展方向,集成了先進的物聯網和人工智能技術。電主軸內部嵌入多達15個高精度傳感器,實時監測振動、溫度、電流、位移等關鍵參數,采樣頻率高達10kHz,可捕捉細微的運行狀態變化。通過工業以太網接口,這些數據實時上傳至云端分析平臺,形成完整的數字孿生模型。基于深度學習的預測性維護系統可提前200小時發現潛在的軸承磨損、繞組老化等故障征兆,準確率達95%以上。在工藝優化方面,這款智能電主軸具備自學習能力。通過分析歷史加工數據,可自動優化轉速、進給等參數組合,使加工效率提升15-30%。例如在鋁合金加工中,系統能智能識別刀具磨損狀態,自動調整切削參數延長刀具壽命。電主軸還支持遠程診斷和固件升級,技術人員可通過AR眼鏡獲取實時維護指導,大幅縮短故障處理時間。開放的數據接口可與MES、ERP等系統無縫對接,實現全數字化生產管理。實際應用案例顯示,在某航空航天企業,20臺智能電主軸組成的生產線實現了98%的設備綜合效率;某模具工廠通過智能優化使加工周期縮短22%。這款產品真正實現了從"經驗驅動"到"數據驅動"的轉變,為用戶帶來智能制造的全新體驗。長春加工中心用電主軸供應商