商機詳情 -

南通手動換刀電主軸銷售公司

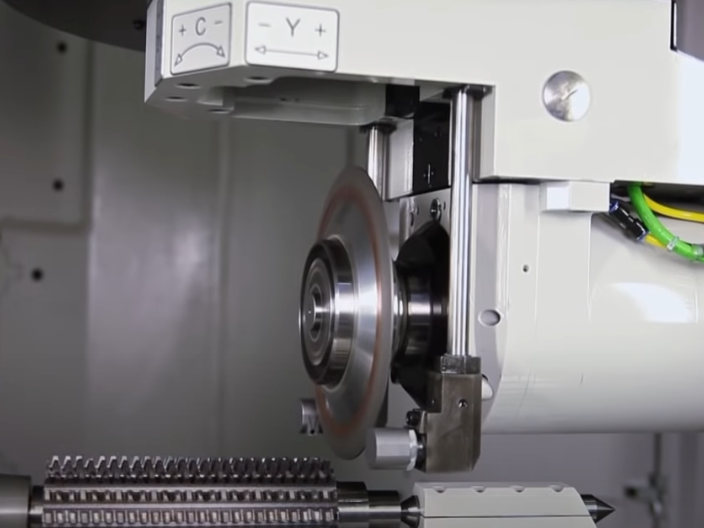

主軸故障可能會對車床的加工精度產生什么影響?主軸故障對車床加工精度的影響是多方面且較為嚴重的,除了上述影響外,還會在圓柱度、輪廓精度等方面有所體現,具體如下:尺寸精度方面半徑尺寸波動:主軸若出現熱變形故障,會導致主軸伸長或膨脹,改變刀具與工件之間的相對位置。在加工回轉體零件時,零件的半徑尺寸會出現波動,造成同一零件不同部位的半徑尺寸不一致,影響零件的配合精度。深度尺寸偏差:在進行鉆孔、鏜孔等需要控制深度的加工操作時,主軸的軸向定位精度出現問題,會使加工的孔深或槽深尺寸與設計要求不符,導致深度尺寸偏差過大,影響零件的裝配和使用性能。形狀精度方面圓柱度異常:主軸在旋轉過程中,如果存在徑向跳動和軸向竄動的復合運動誤差,加工出的圓柱面會出現母線不直、圓柱面扭曲等情況,圓柱度嚴重超差,使零件的形狀偏離理想狀態,降低零件的密封性和穩定性。輪廓精度受損:對于具有復雜輪廓的零件加工,如凸輪、異形曲面等,主軸的運動精度直接影響刀具的運動軌跡。 數字孿生模塊實時模擬主軸動態特性,能耗降低 22%。南通手動換刀電主軸銷售公司

電主軸

航空航天級電主軸:極端工況下的性能標準航空航天級電主軸需滿足鈦合金、碳纖維復合材料的超硬材料加工需求。中國臺灣SKF電主軸通過12萬轉/分鐘高轉速與3,000W功率,實現渦輪盤的高效銑削,材料去除率提升50%。瑞典SKF電主軸靜壓主軸采用磁懸浮技術,旋轉精度≤0.04μm,適用于光學鏡片磨削。國內企業如上海天斯甲開發的系列主軸,通過動平衡優化與油氣潤滑,確保在10萬轉/分鐘下軸承壽命達10,000小時,滿足C919飛機結構件的嚴苛標準。加工中心主軸生產廠家聲發射監測捕捉 20-100kHz 特征信號,崩刃預警準確率提升 58%。

**Ortlieb電主軸的技術特點與主要優勢**Ortlieb電主軸作為德國精密制造的一個品牌,以其良好的剛性和超長使用壽命在智能制造加工領域享有盛譽。該系列電主軸采用獨特的雙支撐軸承結構,前軸承使用Ortlieb的Hybrid-X混合陶瓷軸承,后軸承采用高剛性角接觸球軸承,形成穩定的力學支撐系統,即使在30,000rpm的高速運轉下,徑向跳動仍能控制在0.002mm以內。其主要優勢在于創新的冷卻系統設計——主軸內部集成螺旋式冷卻通道,配合外置的TurboCool渦流冷卻器,使溫升較傳統設計降低60%。在航空航天領域,Ortlieb電主軸被廣泛應用于鈦合金結構件加工,其特有的振動抑制算法可通過實時調節電機相位電流,將切削振動幅值壓制在0.5μm以下,大幅提升薄壁件加工合格率。

**Ortlieb電主軸在航空航天復材加工中的獨特價值**在碳纖維增強復合材料(CFRP)構件制造領域,Ortlieb的CompuSpin電主軸系統解決了傳統加工中的分層和毛邊難題。其主要技術是智能切削參數自適應系統:通過主軸內置的聲發射傳感器實時監測纖維切割狀態,當檢測到樹脂粘刀趨勢時自動調整轉速和進給。在空客A350機翼蒙皮鉆孔測試中,該技術使孔邊分層缺陷減少90%。更獨特的是其靜電消除裝置:在主軸前端集成離子風棒,有效消除CFRP加工過程中產生的5kV以上靜電,防止碳粉堆積引發短路。Ortlieb還開發了專門排屑系統,主軸內腔通入0.3MPa潔凈壓縮空氣,將切削區溫度控制在70°C以下,避免樹脂熱降解。某航空制造商的實測數據顯示,采用該方案后刀具壽命延長7倍,且完全消除了傳統水冷導致的復材吸濕問題。質量可靠廣州電主軸的選擇影響著工廠管理和制作的整體水平和控制穩定程度。

預防性維護策略建立三級預防體系:日常檢查(每班次)包括目視檢查聯軸器護罩狀態和手動檢查螺栓緊固標記;定期維護(每月)使用紅外熱像儀檢測聯軸器溫度分布,異常溫差>15℃需預警;深度保養(每年)要拆解檢查配合面磨損情況,測量鍵槽尺寸變化。某智能制造車間通過加裝無線振動傳感器,實現聯軸器狀態的實時監控,提前2-3周預測到松動趨勢。同時要規范操作流程,禁止在主軸未完全停止時進行換向操作,避免沖擊載荷損傷聯軸器。潤滑管理也很關鍵,對于齒輪式聯軸器,要使用ISOVG220極壓齒輪油,每500小時補充潤滑脂(如MolykoteBR2Plus)。精密高速電主軸日常維護。貴陽大功率電主軸廠家直銷

電機工作環境潮濕、工作間有腐蝕性氣體等因素存在,都會破壞電絕緣。南通手動換刀電主軸銷售公司

精密制造的心臟:高性能電主軸驅動技術革新在現代工業制造體系中,電主軸作為精密加工設備的主要動力單元,其性能直接決定著生產效率和加工精度。作為行業排名前列的電主軸供應商,我們深耕技術創新,以良好的工程設計打造高可靠性、高性能的動力系統,助力客戶實現智能制造升級。先進軸承技術鑄就主要優勢我們的電主軸采用進口高精度陶瓷球軸承與液態動靜壓混合軸承技術,通過精密計算優化軸承預緊力與潤滑系統,實現轉速范圍覆蓋0-30000rpm的寬域調控。特種合金材料的軸芯經過超鏡面磨削處理,表面粗糙度可達μm,配合流體動力學優化的內部結構,在持續高速運轉中保持亞微米級跳動精度,確保精密加工的穩定性和一致性。智能熱管理系統延長設備壽命針對高速旋轉產生的熱積累問題,我們創新開發油霧潤滑與內冷循環雙重冷卻系統。精密溫控模塊實時監測主軸溫度場分布,通過螺旋油道設計實現冷媒在軸芯內部的均勻流動,將溫升控制在±1℃范圍內。相較于傳統風冷方案,這種主動熱管理技術不僅延長軸承使用壽命30%以上,更通過減少熱變形提升了加工精度,大幅降低客戶長期維護成本。全場景適配的定制化解決方案無論是3C電子精密鉆孔、新能源汽車零部件銑削。 南通手動換刀電主軸銷售公司