商機詳情 -

沈陽意大利主軸供應商

微型電主軸:精密微小零件加工,專為微細加工設計的微型電主軸采用無殼結構設計,直徑30mm,長度150mm,重量不足1kg,卻可輸出1.5kW的強勁動力。創新的無刷電機技術使轉速高達80000rpm,配合空氣軸承支撐系統,運轉振動控制在0.02μm以下。超精密動平衡工藝使殘余不平衡量小于0.01g·mm,確保微米級加工精度。電主軸前端接口支持ER8、ER11等微型刀柄系統,夾持精度達1μm,完全滿足微小刀具的加工需求。在控制系統方面,這款微型電主軸配備高頻響應驅動器,轉速波動小于0.005%,加速時間需1.5秒即可達到高轉速。內置的高靈敏度振動傳感器可檢測納米級振動變化,通過主動抑振算法實時補償。創新的微潤滑系統每分鐘需0.1ml潤滑油,既保證充分潤滑又避免油污污染工件。電主軸還支持恒功率和恒扭矩兩種工作模式,滿足不同加工需求。在醫療領域,這款微型電主軸成功應用于牙科種植體、心血管支架等微細零件的加工,可加工0.1mm的微細結構。電子行業用戶反饋,在智能手機攝像頭模組加工中,位置精度達±2μm,良品率提升至99.5%。其微細加工能力,為精密制造開辟了全新可能。角接觸球軸承磨損加劇,產生異常振動和噪聲,影響電主軸的加工精度和穩定性。沈陽意大利主軸供應商

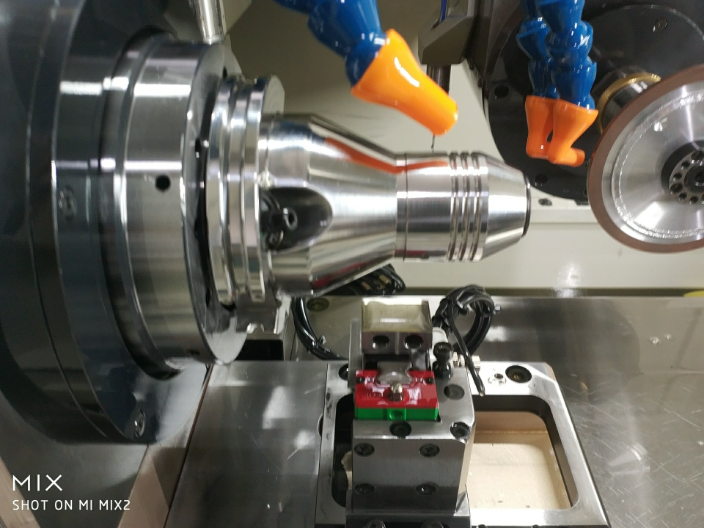

電主軸

智能電主軸:工業4.0時代的智慧內核,我們的智能電主軸跟著未來制造技術的發展方向,集成了先進的物聯網和人工智能技術。電主軸內部嵌入多達15個高精度傳感器,實時監測振動、溫度、電流、位移等關鍵參數,采樣頻率高達10kHz,可捕捉細微的運行狀態變化。通過工業以太網接口,這些數據實時上傳至云端分析平臺,形成完整的數字孿生模型。基于深度學習的預測性維護系統可提前200小時發現潛在的軸承磨損、繞組老化等故障征兆,準確率達95%以上。在工藝優化方面,這款智能電主軸具備自學習能力。通過分析歷史加工數據,可自動優化轉速、進給等參數組合,使加工效率提升15-30%。例如在鋁合金加工中,系統能智能識別刀具磨損狀態,自動調整切削參數延長刀具壽命。電主軸還支持遠程診斷和固件升級,技術人員可通過AR眼鏡獲取實時維護指導,大幅縮短故障處理時間。開放的數據接口可與MES、ERP等系統無縫對接,實現全數字化生產管理。實際應用案例顯示,在某航空航天企業,20臺智能電主軸組成的生產線實現了98%的設備綜合效率;某模具工廠通過智能優化使加工周期縮短22%。這款產品真正實現了從"經驗驅動"到"數據驅動"的轉變,為用戶帶來智能制造的全新體驗。南京永磁電主軸廠家供應把磨頭裝上機床,注意在往機床上裝的過程中,不要碰撞機床主軸。

五軸聯動電主軸:復雜曲面加工的專業利器專為五軸加工中心設計的這款電主軸采用獨特的雙擺頭結構,實現±110°的A軸擺動范圍和360°連續旋轉的C軸功能。創新的力矩電機直接驅動技術消除了蝸輪蝸桿傳動的背隙問題,定位精度達±2角秒。電主軸內置高剛性滾子軸承,剛度為傳統結構的3倍,特別適合復雜曲面的高速精加工。集成的高精度圓光柵提供全閉環反饋,確保在空間任意角度下的加工精度。在動態性能方面,這款五軸電主軸采用輕量化鈦合金框架,轉動慣量降低40%,加速度提升至1.5rad/s2。智能配重系統自動補償不同角度下的重力矩變化,保持運動平穩性。先進的振動抑制算法可實時識別并抵消加工振動,使表面質量提升30%。電主軸防護等級達IP67,配備高壓切削液沖洗功能,完美適應各種惡劣加工環境。在航空航天領域,這款電主軸成功應用于發動機葉片、機匣等復雜零件的五軸聯動加工,將傳統多工序整合為一次裝夾完成。模具行業用戶反饋,加工汽車覆蓋件模具時,表面接刀痕減少80%,拋光時間縮短50%。其良好的空間運動性能和加工穩定性,使其成為智能制造領域不可或缺的關鍵裝備。

大功率低振動電主軸:重載加工的可靠選擇針對汽車發動機缸體、大型模具等重切削場景,大功率低振動電主軸通過優化電機拓撲結構與動平衡技術,實現高扭矩輸出(如賽奪科SMI180主軸最大扭矩68Nm)與低振動(徑向振動≤3μm)。例如,瑞典SKF推出的12萬轉電主軸采用異步電機與磁懸浮軸承組合,可在滿載下保持轉速穩定性誤差<0.1%,適用于連續24小時加工。國內企業如上海天斯甲通過油氣潤滑與智能溫控系統,將主軸溫升控制在15℃以內,明顯提升加工精度。電主軸的高轉速取決于軸承的功能、大小、布置和潤滑方法,所以這種軸承必須具有高速性能好等優點。

典型案例解析某航空企業五軸機床在加工鈦合金構件時出現周期性振紋,經系統檢測發現:聯軸器法蘭螺栓預緊力不均勻(實測80-150N·m離散)、電機軸與主軸軸線角向偏差0.08°、膜片組有輕微塑性變形。處理方案包括:更換所有螺栓并按135N·m標準扭矩分步緊固;加裝0.2mm不銹鋼調整墊片;整體更換膜片組。調整后檢測數據顯示:徑向振動從4.5mm/s降至0.8mm/s,加工表面粗糙度Ra從3.2μm改善到0.8μm,聯軸器溫度下降18℃。該案例說明,系統化的調整能使傳動效率恢復到98%以上,同時延長聯軸器使用壽命2-3倍。建議每次調整后建立完整的維修檔案,記錄對中數據、螺栓扭矩、振動頻譜等關鍵參數,為后續維護提供基準參考。功率越大的主軸,電機的體積也相對要大影響力度的方面還有雕刻機其他零部件的配置,但電主軸相對比重較大。沈陽磨床主軸價格

納米涂層接觸面經 20000 次插拔仍保持 0.001mm 重復定位精度。沈陽意大利主軸供應商

恒功率電主軸:寬轉速范圍的高效加工采用恒功率設計的電主軸在200-12000rpm的寬轉速范圍內均可輸出額定功率,完美適應各種加工需求。創新的雙繞組電機技術,低速段采用高扭矩繞組,高速段自動切換至高轉速繞組,確保全轉速區間的高效輸出。智能電子齒輪箱功能可實現轉速的無級調節,調速比達60:1,完全省去了機械變速箱。電主軸內置功率優化算法,根據負載自動匹配比較好轉速,加工效率提升25%。在熱管理方面,恒功率電主軸采用自適應冷卻系統,根據轉速和負載自動調節冷卻液流量,溫度穩定性提升30%。創新的磁場定向控制技術使效率曲線平坦化,在寬轉速范圍內保持90%以上的高效率。電主軸還配備節能模式,在輕載時自動降低勵磁電流,減少鐵損,節能效果達15%。實際應用顯示,在復雜零件加工中,這款恒功率電主軸無需換擋即可完成從粗加工到精加工的全部工序。模具制造商反饋,加工深型腔時,低速大扭矩特性使刀具壽命延長40%;精加工時又可切換至高速模式提升表面質量。其適應性,大幅簡化了加工工藝規劃。沈陽意大利主軸供應商