商機詳情 -

整體式左側蒙皮模具

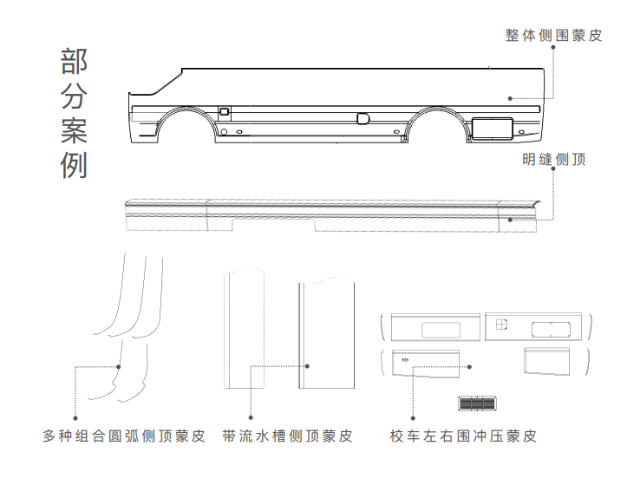

制造設備定制與技術攻關:我司在大客車輥壓件的技術開發中,強調定制化生產和高難度攻關,以滿足多樣化的市場需求。定制化制造設備,有針對性地根據客戶需求,結合車型特點,量身定制設備。通過精確的需求分析,確保每條生產線都能高效運行、滿足生產節奏,同時提高產品精度和一致性。高難度技術攻關,在輥壓件生產中,我們面臨很多技術難題。通過不斷的技術研發和設備升級,我司成功解決了模具磨損、成型精度不足等問題。特別是在整體側圍蒙皮的生產上,我們開發了多種模具類型,明顯提高了生產效率與產品的適用性。校車左右圍沖壓蒙皮輥壓件,尺寸精度高,安裝便捷。整體式左側蒙皮模具

制造設備的選擇:車中頂蒙皮的生產需要依賴于高精度的制造設備。定川機電作為長期專注于制造設備的,積累了豐富的經驗和,能夠針對客戶不同的需求提供定制化的解決方案。1. **冷彎、拉彎、輥軋件設備:通過先進的冷彎和拉彎技術,加工出形狀復雜的部件,以滿足車中頂蒙皮的需求。2. **微電腦控制的彎管設備**:該設備操作簡便,性能穩定,能夠實現雙頭彎曲同步成型,使得每一條彎管的角度保持一致且精確,確保了生產效率和產品質量。3. **液壓驅動的三維拉彎設備**:采用液壓控制,結合氣缸鎖定技術,提高了加工精度。同時利用PLC和觸摸屏控制系統,讓操作者能夠隨時監控生產進程。汽車輥軋生產設備定制輥軋成型的自動化水平不斷提升,推動了整體生產效率的提高。

提高生產效率,降低成本,明縫側頂工藝較大程度上節省了生產工時,提高了生產效率。相比于傳統工藝,該工藝減少了焊接和打磨等工序的時間,縮短了生產周期。同時,由于減少了焊接工藝,也降低了焊接材料和能源的消耗,降低了生產成本。此外,定川機電的制造設備具有高效生產能力和可靠性,能夠進一步提高生產效率,降低設備維護成本和維修成本。定川機電作為行業內的佼佼者,憑借多年累積的制造生產設備經驗,在專業客車車身制造方面取得了明顯成就,尤其是其自主研發的大客車無痕輥軋蒙皮技術及相關設備,為行業帶來了全新的變革與突破。

明縫側頂工藝概述:(一)傳統側頂工藝的局限性,傳統的大客車側頂工藝中,兩端是和前后圍焊接在一起,然后再進行打磨平整。這種工藝存在一些明顯的弊端。首先,焊接過程容易產生變形和應力集中,影響車身的整體結構強度和穩定性。其次,打磨平整的工序不僅費時費力,而且難以保證表面的平整度和一致性,導致外觀質量不理想。此外,過多的焊接工藝也增加了生產成本和生產周期,不利于企業的經濟效益和市場競爭力。(二)明縫側頂工藝的創新點,明縫側頂工藝則打破了傳統工藝的局限。它運用小型客車側頂工藝,在原有的輥軋基礎上增加兩端沖壓臺階,將前后圍拼接起來,拼接處形成縫。這種設計使得側頂的視覺效果更加美觀高級,給人一種精致、大氣的感覺。同時,由于減少了焊接工藝,避免了焊接變形和應力集中的問題,提高了車身的結構安全性。而且,該工藝較大程度上節省了生產工時,提高了生產效率,降低了生產成本,為企業帶來了明顯的經濟效益。先進的輥壓工藝,讓汽車門框成型機產出的輥壓件精度極高。

品種齊全與多元性:定川機電提供品種齊全的汽車車身成型設備,包括汽車車廂邊板成型機、汽車車廂底板成型機、汽車車廂蓋板成型機等。此外,公司還提供多元化的產品,如汽車門框成型機、汽車導軌成型機、汽車保險杠成型機、汽車車廂板成型機等。這些設備不僅涵蓋了大客車車身的各個關鍵部件,還能夠根據客戶的具體需求進行定制,確保每一個細節都符合客戶的期望。定川機電的多樣化產品線和定制化服務,使其在競爭激烈的市場中始終保持先進地位。高精度的拉彎設備,確保輥壓件的每個角度與尺寸均達到設計要求。大巴車身輥壓件廠家

使用微電腦控制的設備,提高了操作的精確度及生產線的工作效率。整體式左側蒙皮模具

輥軋件設備 輥軋件設備是大客車車身制造中的關鍵設備之一,定川機電在該領域具有獨特的技術優勢。公司自主研發的中國頭一臺汽車蒙皮輥軋件生產線,使其成為中國較大的汽車蒙皮輥軋件生產基地。輥軋件設備采用高性能液壓輥軋成型系統,具有模塊組合化及特殊結構,可普遍應用于各類輥軋成型產品上。該設備能夠加工大量不同種類的優良型材,保證了較高的可靠性、安全性及生產效率。其品種齊全,包括汽車車廂邊板成型機、汽車車廂底板成型機、汽車車廂蓋板成型機等;品種多樣性豐富,還包括汽車門框成型機、汽車導軌成型機、汽車保險杠成型機、汽車車廂板成型機等,能夠滿足不同客戶對各種車身部件的加工需求。整體式左側蒙皮模具