商機詳情 -

江蘇一體成型輥壓件工藝

制造設備定制與高難度技術攻關:在帶流水槽一體式側頂蒙皮的生產過程中,定制化制造設備是實現高質量產品的重要保障。定川機電針對客戶具體需求提供量身定制解決方案,通過深入溝通了解客戶生產工藝及產品要求,以設計出較適合其需求的設備。1. 高難度技術攻關,針對傳統工藝中存在的問題,如焊接點對材料表面芯層造成破壞等,定川機電開展了一系列技術攻關工作。通過改變輥壓機成型模具,實現流水槽與側頂蒙皮的一體成型,從根本上解決了傳統工藝中的缺陷,提高了產品的一致性和可靠性。2. 整體結構優化,新工藝不僅改變了傳統分體成型的方法,還優化了整體結構,使得帶流水槽一體式側頂蒙皮在強度、剛度等方面表現更加優異。這種整體化設計減少了拼接點,提高了抗沖擊能力,為客車安全提供更有力的保障。汽車車廂底板輥壓件,選用優良型材,承載能力強。江蘇一體成型輥壓件工藝

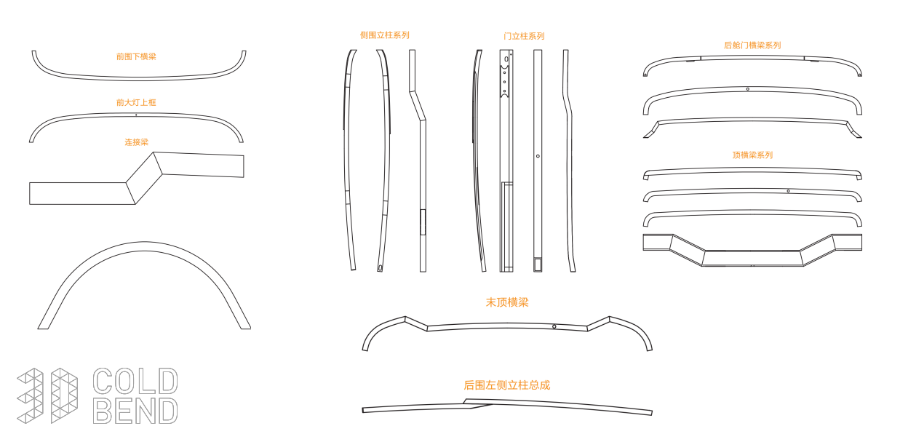

彎管設備:微電腦控制與雙頭彎曲同步成型:定川機電的彎管設備采用了先進的微電腦控制系統,操作簡便且性能穩定。設備具備雙頭彎曲同步成型的功能,確保了彎管作業的開檔和角度一致精確。這一特點在大客車車身結構件的生產中尤為重要,因為它直接關系到車身骨架的精度和整體強度。通過微電腦控制系統,操作人員可以輕松設定和調整彎曲參數,實現高精度的彎管作業。此外,雙頭彎曲同步成型技術減少了生產過程中的誤差,提高了產品的合格率和一致性。黑龍江輥壓件價位汽車車廂蓋板輥壓件,經特殊工藝處理,防水又耐用。

無痕輥軋蒙皮的優勢:無痕輥軋蒙皮技術相較于傳統的焊接和打磨工藝,具有多方面的優勢:1. 提高生產效率,無痕輥軋工藝的實施,使得生產流程更加簡化,減少了人工作業的環節,從而提高了生產效率。傳統工藝中需要進行焊接、打磨等多道工序,而無痕輥軋技術能夠在一次成型中完成,節省了大量的時間和人力成本。2. 提升產品質量,由于無痕輥軋蒙皮在成型過程中無需焊接,避免了焊接點可能造成的材料表面損傷,確保了產品的整體質量。此外,成型過程中采用的高精度控制系統,進一步提升了產品的外觀和精度。3. 降低材料損耗,無痕輥軋技術能夠較大限度地利用原材料,減少了因焊接和打磨產生的廢料。這不僅降低了生產成本,還符合當前環保的趨勢,體現了可持續發展的理念。

明縫側頂工藝的應用優勢:(一)提高車身外觀質量,明縫側頂工藝使得側頂的拼接處形成縫,視覺美觀高級,給人一種精致、大氣的感覺。這種設計風格符合現代消費者對大客車外觀的高要求,能夠提升大客車的整體形象和市場競爭力。同時,由于減少了焊接工藝,避免了焊接變形和表面不平整的問題,使得車身表面更加光滑、平整,提高了車身的涂裝質量和外觀效果。(二)增強車身結構安全性,傳統的焊接工藝容易產生焊接缺陷,如氣孔、夾渣、裂紋等,這些缺陷會影響車身的結構強度和安全性。而明縫側頂工藝減少了焊接工藝,也就減少了焊接缺陷的產生,從而提高了車身的結構安全性。此外,該工藝還能夠避免因焊接變形和應力集中而導致的車身結構不穩定的問題,使車身具有更好的抗變形能力和抗疲勞性能。高精度的拉彎設備,確保輥壓件的每個角度與尺寸均達到設計要求。

板材預處理:選用優良的金屬板材,如鋼板、鋁合金板等,對板材進行切割、平整度處理等預處理,確保板材的質量符合要求。輥壓成型:將預處理后的板材送入輥軋件設備中,通過設定好的參數進行輥壓成型。在成型過程中,設備會自動調整輥壓力度和速度,確保成型質量。質量檢測與后續處理:完成輥壓成型后,對車身部件進行質量檢測,包括尺寸精度、表面質量等方面。合格的產品可以進行進一步的焊接、裝配等工序,不合格的產品則進行返工或報廢處理。跑車變截面蒙皮輥壓件,為跑車獨特造型提供支持。黑龍江輥壓件價位

輥軋件設備的液壓控制系統由 PLC 和觸摸屏統一控制,操作簡便。江蘇一體成型輥壓件工藝

隨著汽車工業的快速發展,尤其是在客車制造領域,對車身輕量化、結構強度及外觀質量的要求不斷提高。大客車的蒙皮作為車身的重要組成部分,不僅影響整車的外觀,更直接關系到車輛的安全性和耐用性。近年來,無痕輥軋蒙皮技術的興起,為客車制造帶來了新的機遇與挑戰。本文將深入探討大客車無痕輥軋蒙皮的制造工藝、設備及其在實際生產中的應用。無痕輥軋蒙皮的概念:無痕輥軋蒙皮是指通過特定的輥軋工藝,將車身蒙皮材料在不需要后續焊接或打磨的情況下,直接成型為所需的形狀。這種工藝不僅提高了生產效率,還能有效減少材料損耗,降低生產成本。無痕輥軋技術的主要在于其獨特的模具設計和輥軋設備的精密控制。江蘇一體成型輥壓件工藝