商機詳情 -

楊浦區微通道換熱器生產廠家

通過各向異性的蝕刻過程可完成加工新型換熱器,使用夾層和堆砌技術可制造出各種結構和尺寸,如通道為角錐結構的換熱器。大尺度微通道換熱器形成微通道規模化的生產技術主要是受擠壓技術,受壓力加工技術所限,可選用的材料也極為有限,主要為鋁及鋁合金微通道加工方式隨著微加工技術的提高,可以加工出流道深度范圍為幾微米至幾百微米的高效微型換熱器。此類微加工技術包括:平板印刷術、化學刻蝕技術、光刻電鑄注塑技術(LIGA)、鉆石切削技術、線切割及離子束加工技術等。燒結網式多孔微型換熱器采用粉末冶金方式制作。大尺度下微通道的加工與微尺度下微通道的加工方式略有不同,前者需要更高效的加工制造技術。微通道應用前景及優勢編輯微通道微電子等領域應用微電子領域遵循摩爾定律飛速發展,伴隨晶體管集成度的不斷提高,高速電子器件的熱密度已達5~10MW/m2,散熱已經成為其發展的主要“瓶頸”,微通道換熱器取代傳統換熱裝置已成必然趨勢。因此在嵌入式技術及高性能運算依賴程度較高的航空航天、現代醫療、化學生物工程等諸多領域,微通道換熱器將有具廣闊的應用前景。“微通道”技術成功應用到空氣能行業,標志著空氣能熱水器行業進入“微通道”時代。微通道應用優勢①節能。高效液冷換熱器,多結構多介質換熱器,設計加工找創闊科技。楊浦區微通道換熱器生產廠家

微通道換熱器

差不多同時發展了在組合化學、催化劑篩選和手提分析設備等方面有著誘人應用前景的微全分析系統(μTAS)。而把微加工技術應用于化學反應的研究始于1996年前后,Lerous和Ehrfeld等各自撰文系統闡述了微反應器在化學工程領域的應用原理及其獨特優勢。現在微反應技術吸引了眾多學者在各個領域展開深入的研究,形式多樣的新型微反應器層出不窮,成為化學工程學科發展的一個新突破點。3.反應器的分類及結構①按微反應器的操作模式可分為:連續微反應器、半連續微反應器和間歇微反應器。②按微反應器的用途可分為:生產用微反應器和實驗用微反應器兩大類,其中實驗用微反應器的用途主要有藥物篩選、催化劑性能測試及工藝開發和優化等。③若從化學反應工程的角度看,微反應器的類型與反應過程密不可分,不同相態的反應過程對微反應器結構的要求不同,因此對應于不同相態的反應過程,微反應器又可分為氣固相催化微反應器、液液相微反應器、氣液相微反應器和氣液固三相催化微反應器等。由于微反應器的特點適合于氣固相催化反應,迄今為止微反應器的研究主要集中于氣固相催化反應,因而氣固相催化微反應器的種類很多。簡單的氣固相催化微反應器莫過于壁面固定有催化劑的微通道。楊浦區微通道換熱器生產廠家創闊科技使用的真空擴散焊接的微通道換熱器,使用壽命長。

“創闊金屬科技”針對真空、擴散、焊接,分別逐個解釋一下。真空:焊接時處于真空環境,其目的一般是為了防氧化。擴散:對幾個待焊件,高壓力讓原子間距離變小,再加高溫,讓原子活躍,原子互相擴散到另一個待焊件里去。焊接:讓幾個待焊件牢固地結合。雙金屬真空擴散焊,其早期是用于前蘇聯的軍上。蘇聯解體后,俄羅斯,烏克蘭繼承了這個技術。我國的軍單位、軍類的研發部門也因此擁有這個技術。雙金屬真空擴散焊的生產方式成本較高,主要原因是生產效率較低,一般都是一爐一爐在生產,一爐的生產時間長(金屬加溫到焊接溫度得十來個小時)。真空擴散焊的技術參數也比較多(氣溫,濕度,加熱溫度,各階段的加熱保溫時間,壓力,加熱方式,工件位置,工件變形參數。對整個技術團隊的要求高。一個環節沒把握好,就會報廢。按爐的較低的生產模式,高技術要求,成本就必定高了。但雙金屬真空擴散焊的產品,有其獨到的高性能高質量優勢:結合強度高,產品密度提高。因此,航空航天、軍一直在采用這個技術。但因為生產成本高,生產效率不高,加溫加壓工裝設備、真空設備等等投入大,因此民用產品采用這個工藝就少,但隨著科技的進步,民品也在更新迭代需要這方面的技術來替代了。

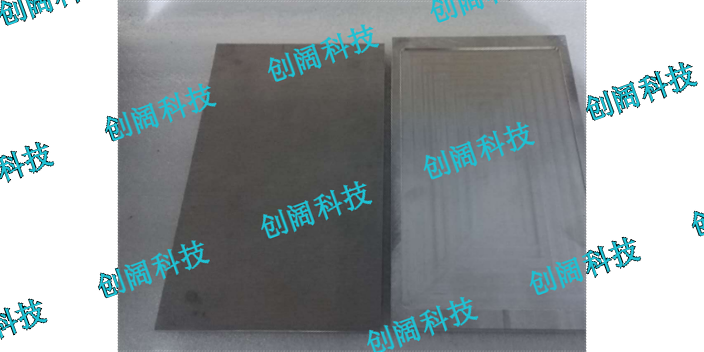

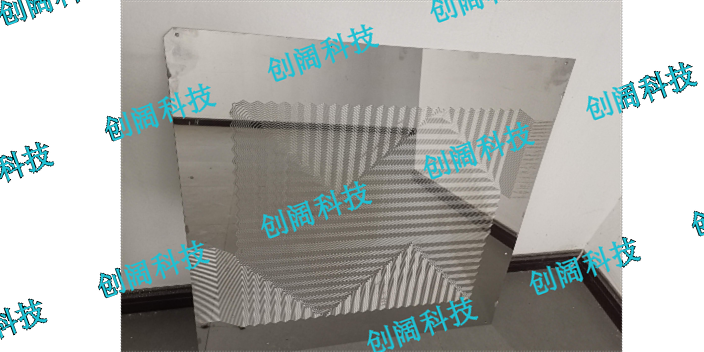

創闊科技換熱器有多種,以平板式換熱器為例。現階段創闊科技的平板式換熱器制造工藝以真空擴散焊接加工,而釬焊方法因為服役環境對釬料的限制而存在很大的局限性,使用壽命有限,而真空擴散焊方法則可以有效地避免這一問題。但后者對工件的加工質量、表面狀態以及設備有著極高的要求。而且,更有甚者,隨著換熱器結構的緊湊化、小型化發展,真空擴散焊的技術優勢進一步彰顯,但技術難度的加大也顯而易見。換熱器微通道的變形與界面結合率之間如何取得良好的平衡直接決定了真空擴散焊工藝的成敗。集成式微通道換熱器,高效緊湊型換熱器請聯系創闊科技。

換熱器作為化工過程機械的典型產品,是工藝過程中必不可少的單元設備,地應用于石油、化工、動力、核能、冶金、船舶、交通、制冷、食品及制藥等工業部門及**工程中。其材料及動力消耗占整個工藝設備的30%左右,在化工機械生產中占有重要的地位。如何提高換熱器的緊湊度,以達到在單位體積上傳遞更多的熱量,一直是換熱器研究和發展應用的目標。器件裝置微型化(Miniaturization)的強大發展趨勢推動了微電子技術的迅猛發展和MEMS(micro—electro—mechanicalsystem)技術的不斷進步,也推動了更加高效、更加小型化的微通道換熱器(micro-channelheatexchanger)的誕生。創闊能源科技可制作幾微米到幾百微米微型槽,S型,圓筒形,蛇形等。創闊能源科技,可根據不同的要求制作設計微通道換熱器。LNG氣化器,設計加工,工業換熱器設計加工創闊科技。朝陽區微通道換熱器歡迎來電

緊湊型微結構換熱器創闊科技。楊浦區微通道換熱器生產廠家

創闊科技制作的微化工反應器的特點,面積體積比的增大和體積的減小.在微反應設備內,由于減小了流體厚度,相應的面積體積比得到了的提高。通常微通道設備的比表面積可以達到10000-50000m2/m3,而常規實驗室或工業設備的比表面積不會超過l000m2/m3或100m2/m3。因此,比表面積的增加除了可以強化傳熱外,也可以強化反應過程,例如,高效率的氣相催化微反應器就可以采用在微通道內表面涂敷催化劑的結構。目前已有的界面積的微反應器為降膜式微反應器,其界面積可以達到25000m2/m3,而傳統鼓泡塔的界面積只能達到100m2/m3,即使采用噴射式對撞流的氣液接觸式反應器的比表面積也只能達到2000m2/m3左右。若在微型鼓泡塔中采用環流流動,理論上其比表面積可以達到50000m2/m3以上。楊浦區微通道換熱器生產廠家