商機詳情 -

浙江燃料電池系統(tǒng)Ejecto選型

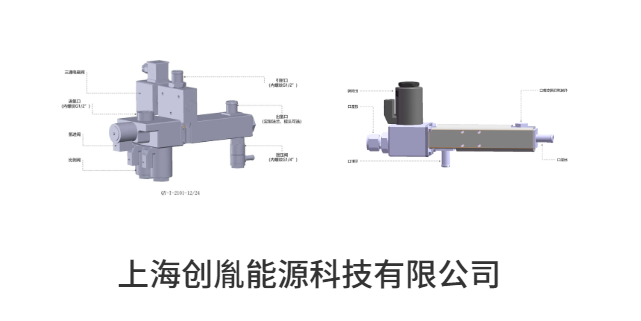

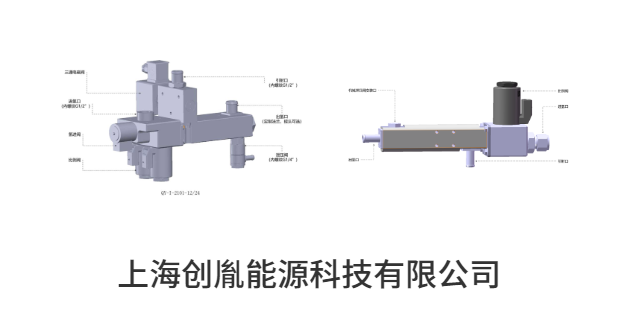

氫燃料電池系統(tǒng)引射器噴嘴的幾何尺寸直接影響氫氣射流的初始動量分布與邊界層發(fā)展特性。通過優(yōu)化噴嘴收縮段的曲率半徑與擴張角,可調控高壓氫氣的加速梯度,形成穩(wěn)定的層流重要區(qū)。該重要區(qū)與尾氣混合流的剪切作用決定了湍流渦旋的生成規(guī)模。合理的壓力差設計則通過能量耗散率控制,確保混合腔內動能分布均衡,避免局部速度梯度過大導致的氣相分離。這種協(xié)同作用使得氫氣與空氣在擴散段內實現(xiàn)分子級摻混,為電堆陽極提供均勻的反應物濃度場。氫引射器無運動部件的全靜態(tài)結構,相比機械泵更適合大流量場景,可使燃料電池系統(tǒng)回氫效率提升至98%以上。浙江燃料電池系統(tǒng)Ejecto選型

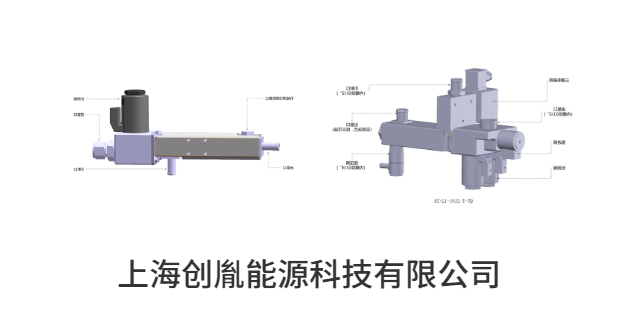

氫燃料電池系統(tǒng)在變載工況寬功率下對氫氣循環(huán)的需求呈現(xiàn)非線性的特征。引射器通過流體自調節(jié)特性,它能夠實時響應電堆功率變化:例如,當負載升高時,噴嘴處氫氣流量增加,引射能力將會同步增強;而當負載降低時,流體速度將會下降,但負壓區(qū)仍可維持基礎的吸附作用。這種被動式調節(jié)機制,有效避免了主動控制元件的遲滯效應,可以確保從低負荷怠速到峰值功率輸出的全工況范圍內均能實現(xiàn)氫氣的高效回用,的拓寬了系統(tǒng)穩(wěn)定運行的區(qū)間。上海怠速工況引射器效率如何檢測氫引射器引射當量比?

車載燃料電池系統(tǒng)的氫引射器需同步解決大流量需求與精細化控制的矛盾。在雙動力模式(如混合動力車型)中,電堆可能瞬間從低功耗待機狀態(tài)切換至大功率輸出,此時引射器需通過流道內壓力梯度的快速響應維持陽極入口氫氣的穩(wěn)定供給。其設計通常采用雙流道耦合結構,主通道應對基礎流量需求,輔助流道通過文丘里效應產生的局部負壓增強回氫能力。這種分層調節(jié)策略既能匹配車用場景中的突增功率需求,又能通過慣性阻尼效應抑制流場振蕩,避免因湍流擾動引發(fā)的質子交換膜脫水或水淹現(xiàn)象,從而提升系統(tǒng)在復雜工況下的穩(wěn)定性強表現(xiàn)。

氫氣與回流尾氣混合的均勻性,是能夠與氫燃料電池系統(tǒng)中催化劑表面的質子傳遞效率所直接關聯(lián)的。噴嘴的尺寸如果過大,就會降低氫氣射流的速度,也會削弱文丘里效應產生的負壓吸附力,更會導致未反應的氫氣的滯留;如果尺寸過小,則會引發(fā)射流的過度膨脹,這會造成混合腔壓力的振蕩。壓力差的匹配可以平衡氫氣供給的速率,以及尾氣回流的比例,可以使混合氣流在催化劑層形成穩(wěn)定的三相界面,從而減少因為濃度極化而引起的活化損失。這種動態(tài)平衡機制,是可以有效保障電化學反應鏈的連續(xù)性的。采用激光多普勒測速儀和壓力傳感器矩陣,實時監(jiān)測燃料電池系統(tǒng)氫引射器混合腔流場參數(shù)。

氫引射器的動態(tài)調節(jié)能力直接關聯(lián)燃料電池系統(tǒng)的整體能量效率。在車輛爬坡或急加速時,電堆需短時間內提升功率輸出,此時引射器通過增強文丘里效應吸附更多陽極出口的殘留氫氣,降低新鮮氫氣的補給需求。這種閉環(huán)循環(huán)機制不減少氫能浪費,還能通過回氫氣流的熱量交換輔助電堆溫度控制。此外,低壓力切換波動設計可避免傳統(tǒng)機械泵在流量突變時產生的寄生功耗,使系統(tǒng)在寬功率范圍內保持低能耗特性。尤其在怠速工況下,引射器的微流量維持能力可防止氫氣滯留造成的濃度極化,從根源上提升燃料電池的耐久性。氫引射器在熱電聯(lián)供系統(tǒng)中的特殊應用?江蘇陽極出口引射器尺寸

如何評估氫引射器對燃料電池系統(tǒng)效率的提升?浙江燃料電池系統(tǒng)Ejecto選型

耐腐蝕材料與定制開發(fā)流道結構的結合,是車載引射器適應動態(tài)負載的重要保障。當燃料電池系統(tǒng)在寬功率區(qū)間運行時,流道內部會交替出現(xiàn)高壓沖擊、低溫冷凝及高濕度環(huán)境,傳統(tǒng)金屬部件易因氫脆或腐蝕導致尺寸形變,進而破壞文丘里管的關鍵幾何參數(shù)。采用特殊合金并輔以開模機加工藝制造的流道,可在維持低噪音運行的同時,承受高頻次壓力波動。例如,陽極出口回氫流中攜帶的水蒸氣可能形成兩相流,優(yōu)化后的表面涂層可降低流體阻力并抑制液滴積聚,確保引射器在動態(tài)負載下仍能維持的流量控制精度,從而支撐大功率燃料電池系統(tǒng)的高效能量轉化。浙江燃料電池系統(tǒng)Ejecto選型