商機詳情 -

韶關數控車銑復合車床

車銑復合機床的遠程監控與診斷技術日益重要。通過在機床中內置傳感器網絡,實時采集機床的運行數據,如主軸溫度、振動、刀具磨損等信息。這些數據通過網絡傳輸到遠程監控中心,技術人員可以在任何有網絡連接的地方對機床進行監控。一旦機床出現異常,診斷系統會根據采集的數據進行分析,快速定位故障原因。例如,當主軸振動異常增大時,系統可判斷是主軸軸承磨損還是刀具不平衡,并提供相應的維修建議。這不僅提高了機床的維護效率,減少了停機時間,還能實現對多臺機床的集中管理,優化企業的生產資源配置,提高生產運營的整體效益。

車銑復合的數字化雙胞胎技術具有廣闊的應用前景。數字化雙胞胎是指通過數字化模型對車銑復合機床及其加工過程進行涉及面廣模擬和映射。在機床設計階段,利用數字化雙胞胎技術可以對機床的結構、性能進行虛擬驗證,提前發現設計缺陷并進行優化,縮短研發周期。在加工過程中,數字化模型能夠實時反映機床的運行狀態、刀具磨損情況、工件加工質量等信息。操作人員可以通過觀察數字化雙胞胎模型,遠程監控加工過程,及時調整加工參數或進行故障診斷。例如,當模型顯示刀具出現異常磨損時,可提前安排刀具更換,避免加工中斷。而且,數字化雙胞胎技術還為車銑復合加工的工藝優化提供了強大工具,通過對虛擬加工過程的反復模擬和分析,可以找到比較好的工藝方案,提高加工效率和質量,降低生產成本,推動車銑復合加工向智能化、高效化方向發展。

構建車銑復合的智能化加工系統是未來發展方向。該系統基于大數據分析、人工智能算法和機器學習技術。通過收集大量的車銑復合加工數據,如不同材料的切削參數、刀具壽命數據、機床運行狀態數據等,利用人工智能算法進行分析和學習,使機床能夠自動識別工件材料、形狀和加工要求,智能地生成比較好的加工方案。例如,根據工件的材料硬度自動調整主軸轉速和進給量,根據刀具的磨損情況自動更換刀具或調整刀具補償參數。同時,智能化加工系統還能實現自我診斷和故障預測,提前采取維護措施,提高車銑復合加工的自動化、智能化水平,降低對人工干預的依賴。

在節能環保成為時代主題的背景下,車銑復合加工的能源效率優化備受關注。車銑復合機床通過優化主軸驅動系統、進給系統等部件的設計與控制,降低了能源消耗。例如,采用先進的變頻調速技術,使主軸電機能夠根據實際加工需求自動調整轉速,避免了電機在空載或低負載時的高能耗運行。在刀具切削過程中,合理的切削參數選擇也有助于提高能源效率,如選擇合適的切削速度和進給量,既能保證加工質量,又能減少切削力,從而降低機床的整體能耗。此外,一些新型車銑復合機床還配備了能量回收裝置,將加工過程中產生的制動能量回收利用,進一步提高了能源的利用率,使得車銑復合加工在滿足生產需求的同時,更加符合可持續發展的要求。車銑復合加工的進給速度優化,可平衡加工效率與表面粗糙度。

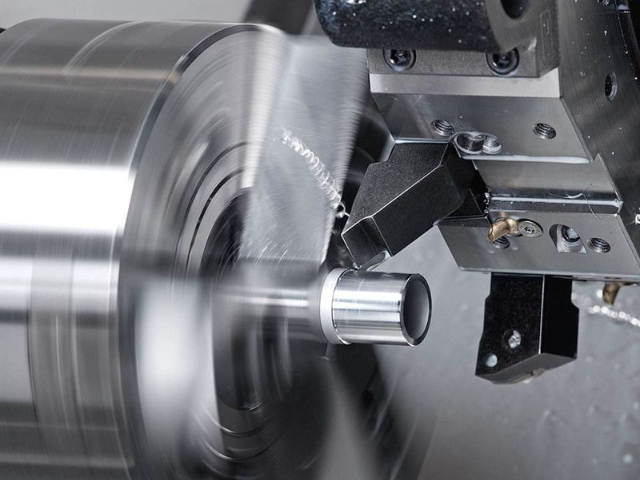

車銑復合機床的結構創新是其發展的重要支撐。現代車銑復合機床采用了多種新型結構設計,如傾斜式床身結構,這種結構有助于提高機床的剛性和穩定性,減少加工時的振動,從而提升加工精度。一些機床還配備了雙主軸結構,一個主軸進行車削加工時,另一個主軸可進行銑削或輔助操作,如工件的二次裝夾定位,極大地提高了加工效率。另外,多軸聯動的工作臺結構使得機床能夠實現復雜的空間曲面加工,例如在加工具有扭曲面的航空發動機葉片時,五軸聯動的工作臺能夠精確地調整工件的位置和角度,配合刀具的運動,實現葉片的高精度成型,機床結構的不斷創新為車銑復合加工拓展了更廣闊的應用空間。車銑復合的刀庫管理系統,合理安排刀具更換,減少加工輔助時間。茂名五軸車銑復合加工

車銑復合工藝的自動化程度高,有效降低人工干預,減少人為失誤。韶關數控車銑復合車床

在高速列車零部件制造中,車銑復合發揮著重要作用。例如,列車的車軸和齒輪箱等關鍵部件,需要承受高速運行時的巨大載荷和復雜應力。車銑復合機床可以對車軸進行高精度的車削加工,保證其表面硬度、圓柱度和疲勞強度等性能指標。對于齒輪箱,利用銑削功能加工出高精度的齒輪齒面和復雜的箱體內部結構,并且在同一裝夾下完成各部分的加工,確保了齒輪箱的裝配精度和傳動效率。這有助于提高高速列車的運行穩定性、安全性和舒適性,降低列車的運行噪音和維護成本,推動高速列車制造技術的不斷進步,滿足現代軌道交通對高性能零部件的需求。