商機詳情 -

福建粉末粘結劑推薦貨源

粘結劑調控碳化硅材料的孔隙率與致密度孔隙率是碳化硅材料性能的關鍵參數,直接影響其強度、導熱性和耐腐蝕性。粘結劑的種類與用量對孔隙率的調控起著決定性作用。例如,在多孔碳化硅陶瓷制備中,陶瓷粘結劑含量從10%增加至16%時,氣孔率從45%降至38%,同時抗彎強度從20MPa提升至27MPa,實現了孔隙率與力學性能的平衡。而聚碳硅烷(PCS)作為先驅體粘結劑,在低溫熱解過程中通過體積收縮進一步致密化,使碳化硅陶瓷的線收縮率從5%增至12%,孔隙率同步降低20%。粘結劑的熱解行為也深刻影響孔隙結構。傳統有機粘結劑在高溫下分解產生的氣體易在材料內部形成閉口氣孔,而添加鈦、鋯等吸氣劑的粘結劑體系(如酚醛樹脂+鉭粉)可吸收分解氣體,避免空洞缺陷,使碳化硅晶體背面的升華速率降低50%以上。這種孔隙調控能力為碳化硅在高溫過濾、催化載體等領域的應用奠定了基礎。微波介電陶瓷的諧振頻率穩定性,與粘結劑分解后形成的晶界相介電性能直接相關。福建粉末粘結劑推薦貨源

粘結劑強化胚體的層間結合強度在疊層成型(如流延疊片、層壓成型)中,胚體層間結合力不足(<5MPa)易導致分層缺陷,粘結劑是解決這一問題的**:采用環氧樹脂 - 偶聯劑復合粘結劑進行層間粘結,使氮化鋁多層基板的層間剪切強度提升至 30MPa,經 1200℃燒結后結合界面無裂紋,滿足高功率 LED 基板(電流密度> 100A/cm2)的可靠性要求;在陶瓷型芯制備中,含硅溶膠的無機粘結劑通過氫鍵作用增強氧化鋯胚體層間結合,經 1500℃焙燒后結合強度達 20MPa,成功應用于航空發動機單晶葉片的復雜內腔成型。粘結劑的界面潤濕角是關鍵參數。當粘結劑與陶瓷顆粒的接觸角 < 30°(如添加聚乙二醇改性劑),胚體層間的有效接觸面積增加 40%,燒結后的界面氣孔率從 15% 降至 5% 以下,***提升復合材料的整體力學性能。貴州水性涂料粘結劑材料區別新能源領域的陶瓷隔膜制備中,粘結劑通過孔徑調控優化離子傳導效率與機械韌性。

粘結劑**碳化硼的本征脆性難題碳化硼理論硬度達30GPa,但斷裂韌性*為3-4MPa?m1/2,易發生突發性脆性斷裂。粘結劑通過“能量耗散網絡”機制***改善這一缺陷:金屬基粘結劑(如Al、Fe合金)在碳化硼晶界形成韌性相,裂紋擴展時需繞開金屬橋聯結構,使斷裂功增加3倍,韌性提升至8MPa?m1/2。而納米氧化鋯(3mol%Y?O?穩定)改性的玻璃陶瓷粘結劑,在1400℃燒結時生成ZrB?過渡層,通過相變增韌與微裂紋偏轉,使碳化硼陶瓷的抗沖擊強度從80J/m2提升至220J/m2,滿足防彈插板的抗彈性能要求(可抵御7.62mm穿甲彈)。粘結劑的界面潤濕性是增韌關鍵。當粘結劑與碳化硼的接觸角從75°降至30°以下(如添加硅烷偶聯劑KH-550),粘結劑在顆粒表面的鋪展厚度從200nm均勻至50nm,晶界結合能提高60%,四點彎曲強度從200MPa提升至350MPa,***降低磨削加工中的崩刃風險。

粘結劑拓展碳化硅材料的高溫應用極限碳化硅的高溫性能優勢需依賴粘結劑的協同作用才能充分發揮。無機耐高溫粘結劑(如金屬氧化物復合體系)可在1800℃以上保持穩定,使碳化硅陶瓷在超高溫爐窯內襯、航天熱防護系統中實現長期服役。而高溫碳化硅粘接劑通過形成玻璃相燒結層,在1400℃下仍能維持10MPa以上的剪切強度,確保航空發動機部件的結構完整性。粘結劑的熱降解機制直接影響材料的高溫壽命。研究發現,傳統有機粘結劑在800℃以上快速分解,導致碳化硅復合材料強度驟降;而添加吸氣劑的新型粘結劑體系(如酚醛樹脂+鈮粉)可將起始分解溫度提升至1000℃,并通過生成高熔點碳化物(如NbC)增強界面結合,使材料在1200℃下的強度保持率超過80%。這種高溫穩定性突破為碳化硅在核能、超燃沖壓發動機等極端環境中的應用提供了可能。粘結劑的固化速率與殘留揮發分控制,直接關系到陶瓷坯體燒結后的微觀缺陷數量。

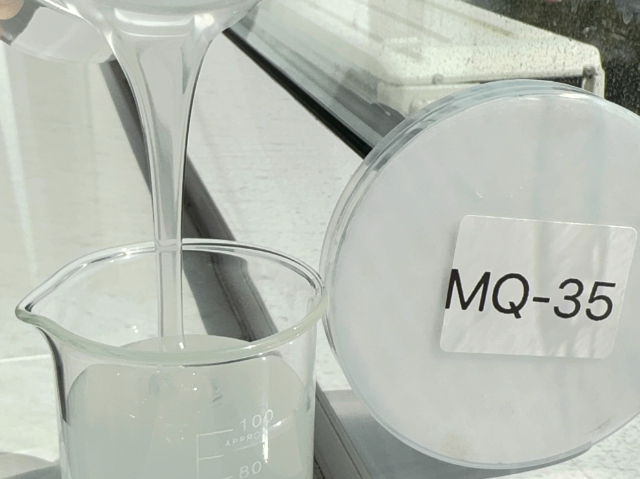

粘結劑優化碳化硅材料的成型工藝粘結劑的流變特性直接決定了碳化硅材料的成型效率與質量。在擠壓成型中,含有增塑劑的MQ25粘結劑可降低漿料粘度,使碳化硅坯體的抗折強度提升至25MPa,同時減少擠出過程中的裂紋缺陷。而在3D打印領域,FluidFuse低粘度粘結劑實現了碳化硅粉末的快速固化,打印層厚精度達到±0.02mm,成型效率比傳統工藝提高3倍。粘結劑的固化動力學對復雜結構制造至關重要。分段升溫固化工藝(如先150℃保溫再升至450℃)可使粘結劑均勻碳化,避免因溫度梯度導致的收縮不均。這種方法在碳化硅籽晶粘接中效果***,使晶體背面的空洞缺陷減少70%,生長出的碳化硅晶片平整度達到λ/10(λ=632.8nm)。粘結劑的分子結構設計可調控陶瓷材料的熱膨脹系數匹配度,降低界面應力集中風險。福建粉末粘結劑推薦貨源

精密陶瓷齒輪的齒面耐磨性,由粘結劑促成的晶粒間強結合力提供基礎保障。福建粉末粘結劑推薦貨源

粘結劑革新碳化硼的精密加工工藝傳統碳化硼制品依賴金剛石磨具加工,成本高昂。粘結劑的引入開啟“近凈成型”時代:在凝膠注模工藝中,以丙烯酰胺為單體的化學粘結劑實現碳化硼坯體的原位固化,尺寸收縮率控制在1.5%以內,復雜曲面(如航空航天用雙曲率防彈曲面)的加工成本降低60%。而在數字光處理(DLP)3D打印中,含光敏樹脂粘結劑的碳化硼漿料固化層厚可達50μm,打印精度達±0.1mm,成功制備出孔隙率可控(15%-40%)的梯度結構過濾器,過濾效率比傳統工藝提升3倍。粘結劑的流變調控是工藝**。當粘結劑中添加0.3%氣相二氧化硅作為增稠劑,碳化硼注射喂料的熔體黏度從1000Pa?s降至300Pa?s,充模時間縮短40%,且避免了因剪切速率過高導致的顆粒取向缺陷,制品密度均勻性提升至98%以上。福建粉末粘結劑推薦貨源