商機詳情 -

擠出成型粘結劑商家

粘結劑**碳化硼的本征脆性難題碳化硼理論硬度達30GPa,但斷裂韌性*為3-4MPa?m1/2,易發生突發性脆性斷裂。粘結劑通過“能量耗散網絡”機制***改善這一缺陷:金屬基粘結劑(如Al、Fe合金)在碳化硼晶界形成韌性相,裂紋擴展時需繞開金屬橋聯結構,使斷裂功增加3倍,韌性提升至8MPa?m1/2。而納米氧化鋯(3mol%Y?O?穩定)改性的玻璃陶瓷粘結劑,在1400℃燒結時生成ZrB?過渡層,通過相變增韌與微裂紋偏轉,使碳化硼陶瓷的抗沖擊強度從80J/m2提升至220J/m2,滿足防彈插板的抗彈性能要求(可抵御7.62mm穿甲彈)。粘結劑的界面潤濕性是增韌關鍵。當粘結劑與碳化硼的接觸角從75°降至30°以下(如添加硅烷偶聯劑KH-550),粘結劑在顆粒表面的鋪展厚度從200nm均勻至50nm,晶界結合能提高60%,四點彎曲強度從200MPa提升至350MPa,***降低磨削加工中的崩刃風險。粘結劑的分子量分布影響陶瓷坯體的干燥收縮率,控制可減少開裂報廢率。擠出成型粘結劑商家

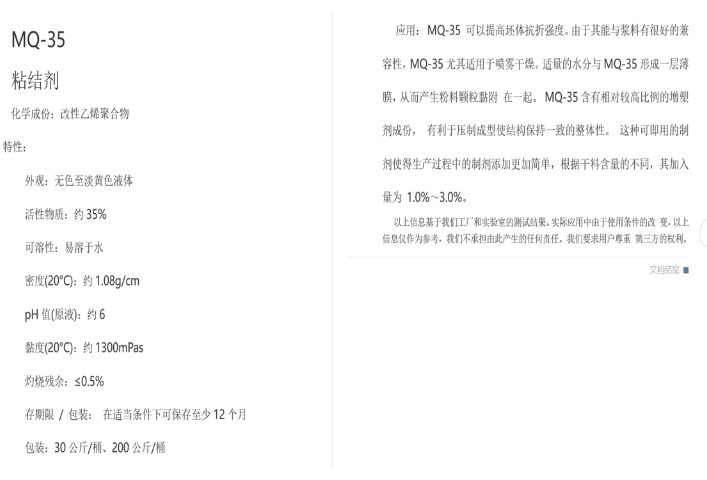

粘結劑MQ-35是一種經專門選級,并經活化改性乙烯聚合物,在水中能提供強力的粘合能力和增塑作用。適用工藝:注漿成型,干壓成型,凝膠注模,擠出成型,搗打成型,震動成型,水基流延等。適用材料:玻璃粉,耐火材料,碳化硅,碳化硼,氧化鋁,氧化鋯,氧化鈦,氧化鋅,氧化鈰,氮化硅,氮化硼,氮碳化鈦,鋯鈦酸鉛等無機瘠性材料特點:燒結殘留低,提高胚體強度,使陶瓷成型更加堅固耐用;-兼容性好,適用范圍廣,可滿足不同需求;-高增塑劑成分,使產品更易塑性,成型效果更佳上海水性涂料粘結劑原料在航空航天用陶瓷中,粘結劑需耐受極端溫度循環,確保部件在冷熱沖擊下保持粘結力。

粘結劑***碳化硼的界面協同效應在碳化硼/金屬(如Al、Ti)復合裝甲中,粘結劑是**“極性不相容”難題的關鍵。含鈦酸酯偶聯劑的環氧樹脂粘結劑,在界面處形成B-O-Ti-C化學鍵,使剪切強度從8MPa提升至25MPa,裝甲板的抗彈著點分層能力提高40%。這種界面優化在微電子封裝中同樣重要——以銀-銅-硼(Ag-Cu-B)共晶合金為粘結劑,可實現碳化硼散熱片與氮化鎵功率芯片的**度連接,界面熱阻降低至0.15K?cm2/W,保障芯片在200℃高溫下的穩定運行。粘結劑的梯度設計創造新性能。在碳化硼陶瓷刀具中,采用“內層金屬粘結劑(Co)-外層陶瓷粘結劑(Al?O?-SiC)”的復合結構,使刀具在加工淬硬鋼(HRC58)時的磨損率降低35%,壽命延長2倍,歸因于粘結劑梯度層對切削應力的逐級緩沖。

粘結劑***特種陶瓷的異質界面協同效應在陶瓷 - 金屬、陶瓷 - 半導體等異質連接中,粘結劑是** "物理不相容" 的**。Ag-Cu-Ti 活性釬料作為粘結劑,在氮化鋁陶瓷與銅基板間形成 TiN 過渡層,使界面剪切強度達到 80MPa,熱阻降低至 0.1K?cm2/W,滿足功率芯片(200W/cm2)的高效散熱需求;含鋯酸酯偶聯劑的聚酰亞胺粘結劑,在氧化鋯陶瓷與碳纖維間構建 C-O-Zr 化學鍵,使復合材料的層間剪切強度提升至 60MPa,成功應用于導彈紅外窗口的抗振連接。粘結劑的梯度設計創造新性能。在 "陶瓷層 - 粘結劑梯度層 - 金屬基體" 結構中,通過控制粘結劑中 TiC 含量從 0% 漸變至 50%,使界面應力集中系數降低 70%,制備的陶瓷刀具加工鈦合金時的壽命延長 3 倍,歸因于粘結劑層對切削熱與機械應力的逐級緩沖。微波介電陶瓷的諧振頻率穩定性,與粘結劑分解后形成的晶界相介電性能直接相關。

粘結劑優化碳化硅材料的成型工藝粘結劑的流變特性直接決定了碳化硅材料的成型效率與質量。在擠壓成型中,含有增塑劑的MQ25粘結劑可降低漿料粘度,使碳化硅坯體的抗折強度提升至25MPa,同時減少擠出過程中的裂紋缺陷。而在3D打印領域,FluidFuse低粘度粘結劑實現了碳化硅粉末的快速固化,打印層厚精度達到±0.02mm,成型效率比傳統工藝提高3倍。粘結劑的固化動力學對復雜結構制造至關重要。分段升溫固化工藝(如先150℃保溫再升至450℃)可使粘結劑均勻碳化,避免因溫度梯度導致的收縮不均。這種方法在碳化硅籽晶粘接中效果***,使晶體背面的空洞缺陷減少70%,生長出的碳化硅晶片平整度達到λ/10(λ=632.8nm)。陶瓷基復合材料的層間結合強度,由粘結劑的界面浸潤性與化學鍵合能力共同決定。上海注塑成型粘結劑批發廠家

粘結劑的固化速率與殘留揮發分控制,直接關系到陶瓷坯體燒結后的微觀缺陷數量。擠出成型粘結劑商家

粘結劑構建碳化硼材料的基礎成型框架碳化硼(B?C)作為共價鍵極強的超硬材料,原生顆粒間*存在微弱范德華力,難以直接形成穩定坯體。粘結劑通過“橋梁連接”作用,在顆粒表面形成物理吸附或化學交聯,賦予材料初始成型能力。例如,在模壓成型中,添加5%-8%的酚醛樹脂粘結劑可使生坯抗壓強度從0.5MPa提升至15MPa,有效避免脫模過程中的碎裂失效。這種作用在復雜構件制備中尤為關鍵——采用瓊脂糖水基粘結劑的凝膠注模工藝,可實現碳化硼陶瓷軸承球(直徑≤10mm)的高精度成型,尺寸誤差控制在±0.01mm以內。粘結劑的分子量分布直接影響坯體均勻性。高分子量聚乙烯醇(MQ-25)在噴霧造粒中形成的包覆層厚度均勻(約50-80nm),使碳化硼喂料的流動性提高40%,注射成型時的充模壓力降低25%,***減少冷隔、缺料等缺陷,成品率從65%提升至92%。擠出成型粘結劑商家