商機詳情 -

黑龍江甲醇甲醇裂解制氫

甲醇裂解制氫的經濟性是影響其廣泛應用的重要因素之一。從成本方面來看,甲醇的價格波動對甲醇裂解制氫的成本影響較大。當甲醇價格較低時,甲醇裂解制氫具有一定的成本優勢;但當甲醇價格上時,制氫成本也會相應增加。此外,催化劑的成本也是影響甲醇裂解制氫經濟性的重要因素。高性能的催化劑雖然能夠提高反應的效率和選擇性,但價格昂貴,增加了制氫過程的成本2。因此,降低催化劑的成本,提高催化劑的使用壽命,是提高甲醇裂解制氫經濟性的關鍵。甲醇裂解制氫的產品主要是氫氣和二氧化碳。氫氣作為一種清潔能源,具有較高的市場價值,可以應用于燃料電池汽車、化工、電子等多個領域。二氧化碳則可以通過回收利用,生產碳酸飲料、干冰等產品,實現資源的綜合利用。此外,隨著氫能產業的不斷發展,對氫氣的需求將不斷增加,這也為甲醇裂解制氫帶來了廣闊的市場前景。綜合來看,甲醇裂解制氫的經濟性取決于甲醇價格、催化劑成本、氫氣市場價格等多個因素,需要在技術創新和市場發展的基礎上,不斷提高其經濟性。甲醇裂解制氫技術的環境友好性使其成為綠色能源的重要組成部分。黑龍江甲醇甲醇裂解制氫

開發具有低溫活性的甲醇制氫催化劑,是降低能耗、提高工藝安全性的重要方向。這類催化劑能夠在較低溫度下啟動反應,減少高溫帶來的設備投資和安全風險。一些新型的銅基催化劑通過添加特殊助劑,優化制備工藝,實現了在 180-220℃的低溫區間內高效催化甲醇制氫。某電子企業采用低溫活性催化劑進行現場制氫,滿足了電子芯片制造對氫氣純度和溫度的嚴格要求。低溫活性催化劑的研發,不僅拓展了甲醇制氫技術的應用場景,還為實現綠色、高效的制氫工藝提供了可能。隨著材料科學和催化技術的不斷進步,低溫活性催化劑有望在更多領域得到廣泛應用。黑龍江甲醇甲醇裂解制氫甲醇裂解制氫系統具有操作簡便、維護成本低的特點。

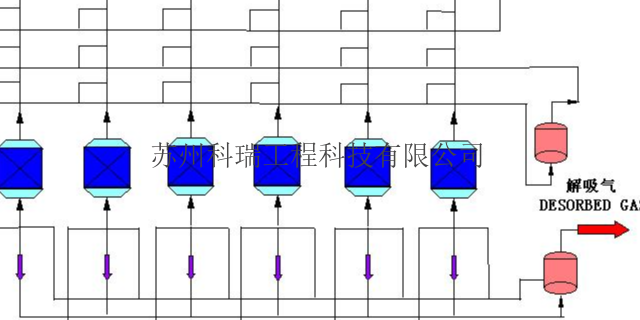

新型吸附劑研發對變壓吸附提氫技術的推動隨著科技的不斷進步,新型吸附劑的研發為變壓吸附提氫技術帶來了新的發展機遇。例如,近年來研發的基于納米技術的吸附劑,通過精確吸附劑的納米結構和表面性質,使其具有更高的吸附容量和選擇性。一些納米復合材料吸附劑,將不同功能的納米粒子復合在一起,既能吸附雜質氣體,又能增強吸附劑的穩定性和抗中毒能力。此外,智能響應型吸附劑的研究也取得了一定進展,這類吸附劑能夠根據外界環境因素(如溫度、壓力、氣體濃度等)的變化自動調節吸附性能,實現更加智能化的變壓吸附提氫過程。新型吸附劑的研發不僅提高了氫氣的提純效率和質量,還降低了能耗和生產成本,推動了變壓吸附提氫技術在能源、化工等領域的更廣泛應用。

盡管甲醇裂解制氫相較于傳統化石燃料制氫,碳排放相對較低,但仍面臨一定的環境壓力。此外,甲醇原料成本在制氫總成本中占比高達 70% - 80%,這使得甲醇制氫成本受甲醇市場價格波動影響較大。為應對環境挑戰,一方面可以將碳捕集技術引入甲醇裂解制氫過程,捕獲并封存產生的二氧化碳;另一方面,開發新型低能耗、低排放的制氫工藝,從源頭降低碳排放。在降低成本方面,一是通過優化生產工藝,提高甲醇轉化率和氫氣回收率,降低單位氫氣的生產成本;二是拓展甲醇原料來源,利用煤化工、天然氣化工等副產甲醇,降低原料采購成本;三是加強與甲醇生產企業的合作,建立長期穩定的供應鏈,降低價格波動風險。氫儲能是一種新型儲能方式,具有調節周期長、儲能容量大的優勢。

甲醇裂解制氫是通過甲醇與水蒸氣在催化劑作用下發生重整反應,生成氫氣與二氧化碳的能源轉化過程。其**反應式為:CH?OH+H?O→CO?+3H?(ΔH=+)。該反應為吸熱過程,需通過外加熱源維持反應溫度,通常在200-300℃區間內進行。催化劑的選擇直接影響反應效率與產物純度,銅基催化劑因活性高、選擇性好成為主流選擇,其納米化改性可進一步提升氫氣收率至95%以上。反應系統采用固定床或流化床反應器,甲醇-水混合物經氣化后進入催化床層。過程優化需平衡溫度、壓力、水醇比等參數:溫度升高促進反應速率但加劇設備負擔;研究表明,通過引入等離子體輔助催化或光熱協同作用,可實現低溫條件下的裂解,為車載移動制氫裝置的開發提供技術支撐。該技術的獨特優勢在于液態儲氫特性。 裂解過程中產生的二氧化碳可考慮進行捕集和利用,以實現碳中和。自熱式甲醇裂解制氫費用

催化劑的選擇和優化是提升甲醇裂解效率的關鍵。黑龍江甲醇甲醇裂解制氫

甲醇裂解制氫反應器設計與工程化實踐甲醇裂解制氫反應器作為**設備,其設計需兼顧反應動力學與熱力學平衡。主流固定床反應器采用列管式結構,內部填充銅基催化劑(Cu/ZnO/Al?O?),通過優化管徑(30-50mm)與管長(3-6m)實現氣固接觸效率比較大化。某企業研發的螺旋折流板反應器將甲醇轉化率提升至,較傳統直管結構提高3個百分點,其原理在于通過螺旋流道強化湍流程度,使催化劑表面傳質系數增加40%針對大規模裝置(>10000Nm3/h),多模塊并聯設計成為趨勢,某加氫站項目采用8臺反應器并聯運行,單臺處理量1250Nm3/h,通過智能閥門組實現負荷10%-110%動態調節。反應器材質選擇需兼顧耐腐蝕與導熱性,內襯采用316L不銹鋼+鈦合金復合結構,可承受280℃高溫和,使用壽命達8年以上。 黑龍江甲醇甲醇裂解制氫