商機詳情 -

松江區優勢的PCBA生產加工有優勢

原理:測試手腕帶和腳踝帶的導電性能,確保它們與皮膚接觸良好且電阻值在允許范圍內。應用場景:在ESD防護區域的入口處,用于快速檢查員工的個人靜電防護裝備是否合格。5.離子平衡計(IonizerBalanceChecker)用途:檢測離子風扇或離子棒等離子消除設備的性能,確保正負離子輸出平衡,達到中和靜電的目的。原理:通過測量周圍環境中正負離子的比例,判斷離子發生器的工作狀態。應用場景:在需要使用離子消除設備的空間,如組裝車間或清潔室,定期檢查離子發生器的運行效果。6.防靜電服檢測儀(AntistaticGarmentTester)用途:檢查防靜電服、帽子、鞋子等個人防護用品的導電性能,確保其能夠有效防止靜電積聚。原理:通過測量織物或其他材料的電阻率,評估其導電性是否符合ESD防護要求。應用場景:適用于ESD敏感區域,確保所有進入的人員穿著的防靜電裝備符合安全標準。使用注意事項在使用任何靜電檢測工具時,都需要遵循正確的操作規程,確保儀器準確校準并在有效期內使用。同時,定期維護和檢查檢測設備的狀態,對于保證靜電檢測的準確性至關重要。通過上述工具的應用,不僅能夠實時監測和評估靜電環境,還能有效預防和控制靜電對電子元件的潛在損害。多層PCB的加工周期通常比單層板更長。松江區優勢的PCBA生產加工有優勢

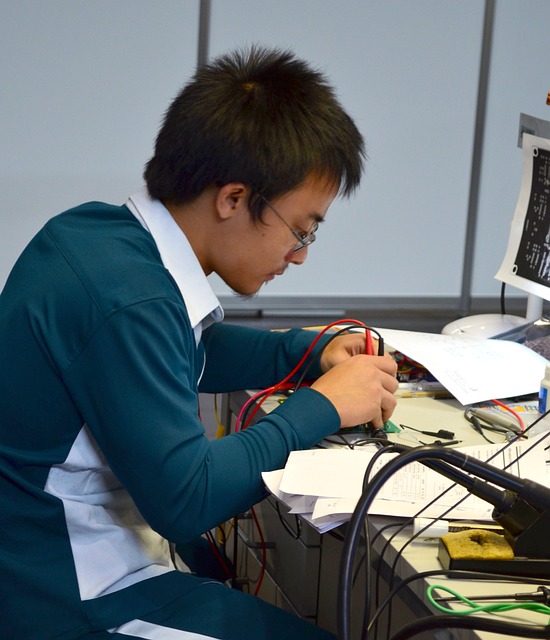

迅速識別并排除潛在的制造缺陷,為產品品質提供了堅實的保障,確保每一項出品都能滿足嚴格的行業標準與用戶期望。四、自動化物流系統:無縫銜接,物流暢行在SMT加工的背后,自動化物流系統默默地支撐著整個生產鏈條的**運轉。該系統負責從原料入庫到成品出庫全程的物料管理,涵蓋原料自動供料、中間產品自動轉運、成品自動封裝等多個環節,大幅減輕了人力負擔,優化了生產線的流動性,進而縮短了生產周期,降低了運營成本。五、人機協作系統:智慧聯動,安全**隨著人工智能與機器學習技術的日臻成熟,人機協作系統開始在SMT加工領域嶄露頭角。此類系統通過人與機器的智慧融合,提升了生產的靈活性與適應性,確保了工作人員的安全,并比較大限度地釋放了生產潛力,開創了一種以人為本、效率至上的新型生產模式。六、數據采集與分析系統:智能調控,優化生產SMT加工中的自動化裝備往往配備有**的數據采集與分析系統。這套系統能夠實時追蹤生產數據,對生產過程進行***的監控與分析,及時發現異常并作出響應,實現生產流程的持續優化與改進,從而不斷提升總體的生產效率與產品質量。結語:科技賦能讓SMT加工躍升新臺階綜上所述。奉賢區質量好的PCBA生產加工哪里找你知道PCBA生產加工怎樣控制成本嗎?

如何實現SMT加工的智能制造SMT(SurfaceMountTechnology)加工,在電子產品制造領域中占據著**地位。隨著智能制造技術的飛速進步,探索如何將這一理念應用于SMT加工中,以實現更高層次的自動化與智能化,已經成為業界熱議的話題。本文旨在闡述SMT加工智能制造的概念框架、關鍵技術及其實現步驟,揭示其背后的深遠意義與潛在優勢。一、智能制造概述定義詮釋智能制造,簡而言之,就是融合高等的信息技術、自動化技術乃至人工智能,通過數據驅動的方式,使生產流程達到智能化、自主化的新境界。其**特征在于實時感知、智慧決策與精細執行,從而大幅度提升生產效率與產品品質。SMT加工中的智能制造價值在SMT加工場景下,智能制造不*能夠顯著提高生產速率,降低成本開支,還能確保產品的高質量輸出與一致性,實現從原料投入到成品產出全鏈條的智能管控。二、關鍵技術和方法物聯網技術信息互聯:通過傳感器、RFID標簽等物聯網設備,實現SMT加工設備間的無縫信息交換與數據同步,為智能工廠構建起神經網絡般的基礎設施。遠程監控與預測維護:借助云計算與邊緣計算,實現設備狀態的遠程實時監控,預判潛在故障,減少非計劃停機時間,提升設備綜合效率。

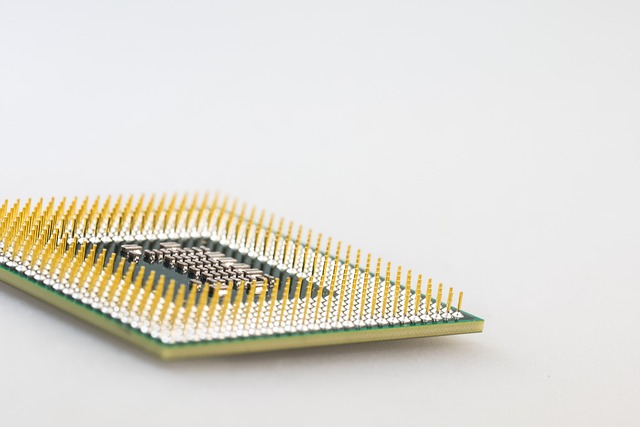

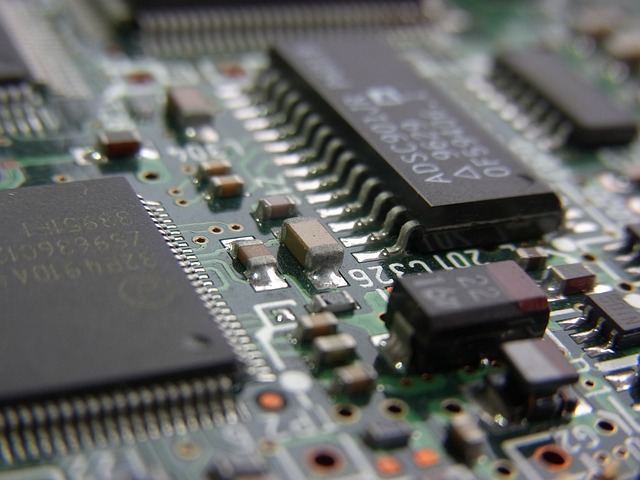

Misplacement):元件偏離了其設計位置。反向(ReversedComponents):有方向性的元件(如晶體管、二極管)被放錯了方向。傾斜(Skew):元件沒有垂直于PCB板面,尤其是對于大型集成電路和細間距元件而言,傾斜會影響焊接質量。缺失元件(MissingComponents):某些元件在裝配過程中未能被放置。3.焊膏印刷問題(SolderPastePrintingIssues)印刷偏移(PrintingOffset):焊膏未對準焊盤中心。焊膏塌陷(PasteCollapse):焊膏在貼裝元件后失去原有形狀。焊膏量不足或過多(InadequateorExcessivePasteVolume):影響焊接的可靠性和美觀度。印刷空洞(HollowPrinting):焊膏內部含有空氣,影響焊點強度。4.設備和工藝參數不當貼裝壓力過大/過小:導致元件受損或貼裝不穩定。焊接溫度和時間控制不當:過高或過低的溫度,過短或過長的時間都會影響焊接質量。回流焊曲線不合理:未考慮到不同材質和尺寸元件的**佳焊接需求,導致部分元件焊接不良。5.材料問題(MaterialIssues)元器件質量不佳:如電容、電阻的容量、阻值超出公差,或IC芯片存在內部缺陷。焊膏質量波動:焊膏活性、流動性、粘度等性質的變化,影響焊接效果。PCB板質量問題:如翹曲、銅箔剝落、焊盤氧化等,影響元件貼裝和焊接。柔性PCBA和剛性PCBA加工工藝有何區別?

將新的知識和經驗固化進工作流程。培訓教育:對相關人員進行針對性培訓,增強質量意識和技術技能。預防體系:完善質量控制流程,引入預防性維護計劃,減少未來的失敗可能性。6.記錄與報告詳細文檔:保存所有問題處理的記錄,包括問題描述、分析結果、措施詳情和后續影響。周期匯報:向上級管理層提交月度或季度質量報告,概述問題發生頻率、嚴重程度及處理成效。7.客戶溝通及時通報:主動向受影響的客戶解釋情況,說明采取的措施及預計的**時間。后期跟進:確保客戶收到的產品質量符合預期,收集反饋,不斷優化客戶服務體驗。通過這一系列嚴謹而細致的處理流程,SMT行業可以有效地應對和解決質量問題,同時促進整個生產體系的持續改進,構建穩健的質量保障體系,贏得市場信任和持久競爭力。PCBA加工中的虛焊問題太讓人頭疼了!上海大規模的PCBA生產加工加工廠

選擇PCBA代工廠時,需關注其ISO認證和客戶案例。松江區優勢的PCBA生產加工有優勢

如何借助SMT工藝提升產品耐用性:五大實戰攻略在電子產品制造領域,SMT(SurfaceMountTechnology,表面貼裝技術)加工不僅是制造流程的**環節,更是決定產品可靠性和性能穩定性的關鍵。精心策劃的SMT工藝流程能夠***增強產品的耐久度,為消費者帶來更長久的價值體驗。以下是提升產品耐用性的五條實操策略,旨在引導制造商構建更***的標準。一、精良的PCB版圖規劃:奠定穩固基石電路布局精細考量——在SMT加工前期,細致規劃電路板的布線,注重信號線長度、元件間隔、電源與地線分布,有效**信號干擾與EMI(電磁干擾),規避過熱**,從而夯實產品的穩定根基。二、推薦元器件與材料:鑄造堅固內核高標準元器件篩選——選用性能穩定、壽命持久的電子元件,確保產品能夠在長時間內維持高水平的工作狀態。質量基材與輔材甄選——投資于***的PCB板材、焊膏、膠粘劑和密封材料,有效減少故障發生率,加固產品耐用防線。三、嚴苛的生產流程監管:鍛造精細工藝精密設備與技術加持——引入**裝配工具與焊接技術,配合嚴謹的操作規范,大幅度削減生產偏差,提升成品的一致性與可靠性。質量把關不留死角——構建***的質量監督體系,覆蓋SMT各階段,包括元件貼裝、焊接及整機組裝。松江區優勢的PCBA生產加工有優勢