商機詳情 -

福建化工設備全生命周期管理

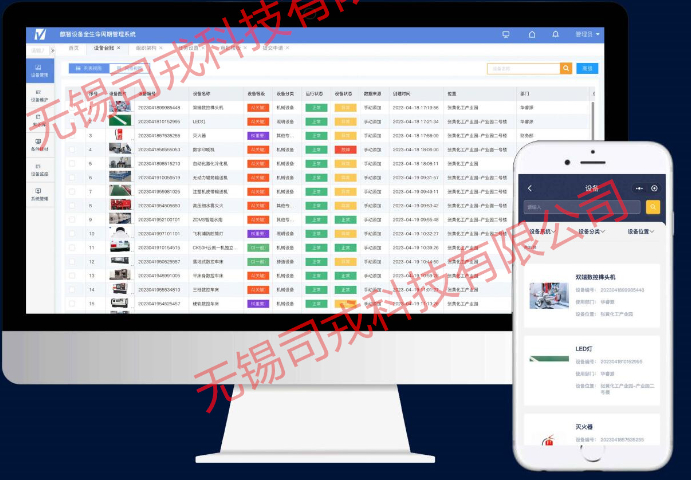

設備全生命周期管理系統的實施不僅是一項技術升級,更是企業數字化轉型的組成部分。該系統通過打破信息孤島,實現了設備數據在企業各部門間的無縫流動,為管理層提供了前所未有的決策支持能力。從戰略層面看,系統能夠量化分析設備資產的投資回報率,幫助企業優化資本支出規劃。例如,某跨國制造集團通過系統分析發現,其20%的設備貢獻了80%的生產價值,據此調整了設備投資策略,三年內將整體設備利用率提升35%。更重要的是,系統沉淀的設備運營數據成為企業數字資產,為后續的智能制造、工業互聯網等戰略實施奠定了數據基礎。在數字化轉型評估中,擁有完善設備管理系統的企業其成熟度評分平均高出同業42%,這充分體現了該系統在企業戰略發展中的關鍵價值。系統通過整合物聯網和人工智能等技術,構建起覆蓋設備規劃、采購、運行、維護到報廢處置的全過程管理體系。福建化工設備全生命周期管理

系統構建了從故障報修到驗收結算的完整閉環管理流程。用戶可以通過多種渠道(企業微信、釘釘、掃描設備二維碼等)提交報修申請,系統自動識別設備信息并推送自助排障指南。智能派單引擎綜合考慮故障類型、工程師技能矩陣、地理位置、當前工作負荷等因素,實現比較好任務分配。維修過程中,系統提供詳細的SOP指導、安全注意事項和備件庫存狀態,工程師可以通過移動端實時查閱設備歷史維修記錄和技術圖紙。維修完成后,需要上傳故障部位照片、更換備件條碼和檢測數據,系統自動生成包含故障根本原因分析的維修報告。某汽車制造廠應用該模塊后,平均故障響應時間從2小時縮短至25分鐘,維修一次合格率提升至98.5%,客戶滿意度達到99分。菏澤移動端設備全生命周期管理哪家好通過部署智能傳感器,系統能夠實時采集設備的振動、溫度、電流等關鍵參數,基于機器學習算法進行異常檢測。

在"雙碳"目標背景下,設備管理系統成為企業實現綠色制造的重要工具。系統通過精確計量設備能耗,建立碳足跡追蹤模型,幫助企業識別高耗能設備。智能優化模塊可以分析設備運行參數與能耗的關系,自動推薦能效提升方案。某化工企業利用系統的能效分析功能,對反應釜的溫度控制曲線進行優化,年減少蒸汽消耗15萬噸。系統還支持環保合規管理,自動監控廢氣廢水處理設備的運行效率,確保達標排放。更值得關注的是,設備退役評估模塊會優先推薦再制造、再利用方案,比較大限度減少廢棄物產生。據統計,使用設備管理系統的企業在ESG評級中,環境維度得分平均高出同業28%。

從故障報修到驗收結算,系統實現全流程電子化跟蹤。用戶可通過企業微信/釘釘提交報修單,系統自動匹配設備檔案并推送常見解決方案自助排障。若需人工介入,智能派單引擎會根據故障類型、工程師技能等級和地理位置分派任務。維修過程中,系統提供標準作業指導(SOP)、風險提示和備件庫存狀態。完成維修后,需上傳故障部位照片、更換備件條碼和檢測數據,系統自動生成包含根本原因分析的報告。該模塊使平均維修響應時間從4小時縮短至30分鐘,客戶滿意度提升至98%。系統基于設備運行數據,自動生成預防性維護計劃,將傳統的被動維修轉變為主動預防。

設備管理系統構建了風險防控體系。通過實時監測設備狀態參數,系統能夠早期識別潛在故障,避免重大安全事故。某煉油廠的關鍵壓縮機振動值出現異常波動時,系統提前72小時發出預警,避免了可能造成上千萬元損失的設備損毀事故。系統還建立了完整的設備變更管理流程,任何參數調整都需要經過多級審批和影響評估,確保變更安全。在業務連續性管理方面,系統維護著關鍵備件的應急儲備方案,當突發事件發生時可以快速啟動備用設備網絡。保險企業已經開始認可設備管理系統的風險防控價值,使用系統的工廠其財產保險費率可獲得15-20%的優惠。5G網絡的普及將支持海量設備數據的低延時傳輸,使遠程監控和診斷更加高效。化工設備全生命周期管理

工業領域的數字化轉型正在加速推進,系統作為重要的支撐平臺,正在幫助越來越多的企業實現管理升級。福建化工設備全生命周期管理

通過集成IoT傳感器數據,系統實時監測設備振動、溫度、電流等關鍵指標,利用機器學習算法建立健康基線。當數據偏離正常范圍時,自動觸發三級預警(提示/告警/緊急),并通過故障樹分析推薦可能的原因。系統動態計算設備剩余使用壽命(RUL),結合生產計劃智能生成維護時間窗口建議,避免非計劃停機。例如,當軸承振動值持續上升時,系統會提前兩周通知更換備件,并自動預約維修資源。某制造企業應用該功能后,設備突發故障率下降58%,維護成本降低27%。福建化工設備全生命周期管理