商機詳情 -

貼片式蜂鳴器集成電路

行業挑戰與未來趨勢盡管壓電喇叭性能優越,但其大規模應用仍需突破:聲場均勻性優化:微型化設計需解決指向性強導致的聲波覆蓋不均問題;極端環境可靠性:-40℃至85℃寬溫域下的穩定性驗證;法規合規性:不同國家對電動車提示音頻率、響度的強制標準適配。隨著材料學(如柔性壓電薄膜)與AI聲學算法的進步,未來壓電喇叭或將進一步集成語音交互、主動降噪等功能,成為電動車智能座艙的“聲學神經中樞”。

從單一鳴笛裝置到多功能聲效平臺,壓電喇叭的技術演進折射出電動車產業對空間效率與交互體驗的雙重追求。在電動化、智能化、網聯化的驅動下,這一融合聲學工程與電子控制技術的器件,正在重新定義人、車、環境之間的聲音對話方式。 常州東村電子有限公司是一家專業提供蜂鳴器的公司。貼片式蜂鳴器集成電路

倍壓式壓電蜂鳴器驅動集成電路

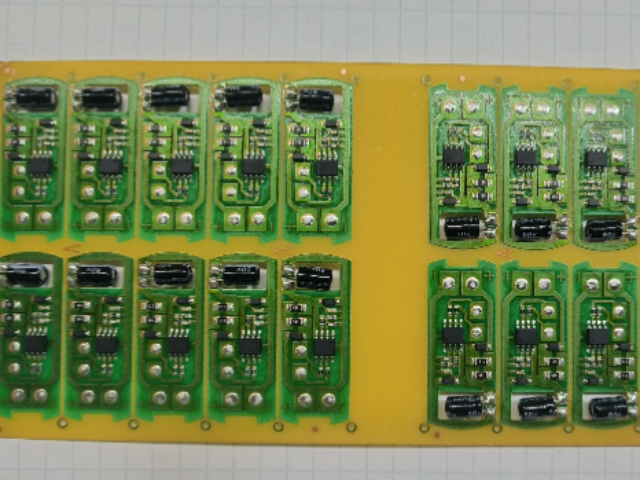

是一款高性能BTL輸出的壓電蜂鳴器適用驅動集成電路,采用了全新的設計理念和工藝技術,使產品的一致性和各項技術指標有了較好的提升;該集成電路具有自動頻率跟蹤和溫度補償功能,使蜂鳴器不會因工作電壓和環境溫度的變化而發生頻率飄移;采用SMD元件和SMT工藝,替代大部分電感升壓驅動,有效提高了生產效率及產品的可靠性。性能特性寬裕的工作電壓:3—15V 根據產品的不同要求可以選用兩極或三極反饋式蜂鳴片

驅動電壓Vp-p接近于電源電壓VDD的2倍,多封裝可選,SOT-23-6封裝、SOP-8封裝 無源蜂鳴器驅動芯片的源頭工廠想提升設備交互體驗?高質量壓電蜂鳴片,用悅耳音效打造人性化聽覺反饋!

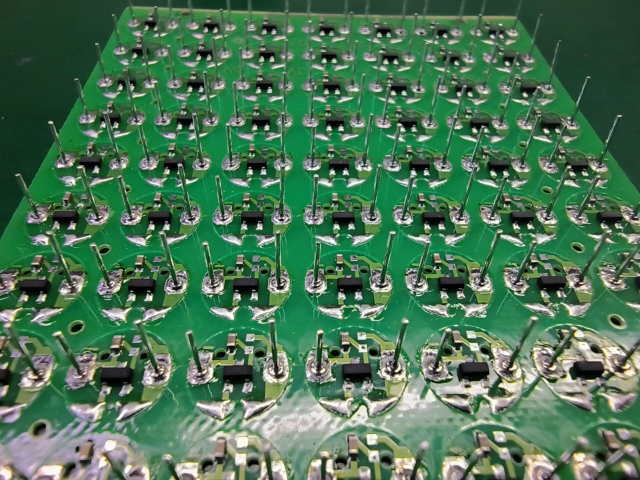

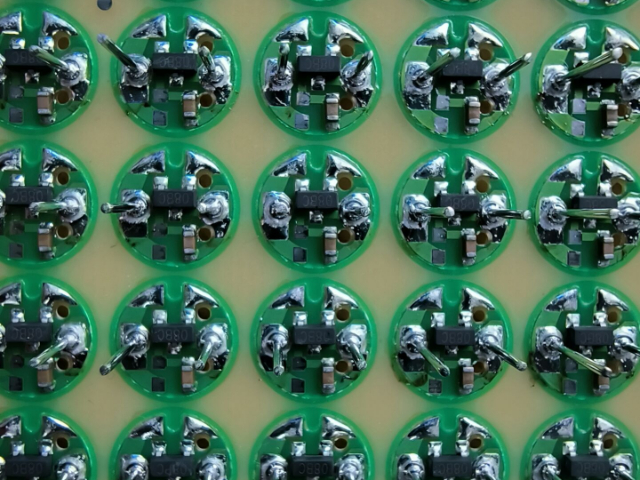

鉚針工藝則主要用于需要插件安裝的元器件,如蜂鳴器引腳、電源接口等。通過專業的鉚針設備,將金屬針腳精細鉚接到 PCB 的通孔中,再經過波峰焊等焊接工藝,使針腳與 PCB 實現可靠連接。鉚針工藝能夠承受較大的機械應力和電流負載,確保 PCBA 在復雜環境下穩定工作。例如,對于需要頻繁插拔或在振動環境中使用的設備,鉚針連接的蜂鳴器驅動 PCBA 能夠保證良好的電氣性能和物理穩定性。

蜂鳴器驅動 PCBA 代加工通過貼片和鉚針等工藝的結合,實現了 PCBA 的高效生產與高質量保障。在生產過程中,代加工廠商會對每一塊 PCBA 進行嚴格的測試,包括電氣性能測試、功能測試等,確保產品符合質量標準。憑借專業的工藝和完善的服務,蜂鳴器驅動 PCBA 代加工能夠幫助企業縮短產品研發周期、降低生產成本,助力產品快速推向市場,廣泛應用于智能家居、汽車電子、工業控制等眾多領域。

蜂鳴器驅動芯片選型的關鍵參數蜂鳴器驅動芯片的選型需重點關注工作電壓范圍、輸出頻率精度、功耗及集成功能。例如,支持3V至24V寬電壓輸入的芯片可適配工業設備復雜的供電環境,而±3%的頻率精度則能確保聲音信號的穩定性。低靜態功耗設計(如300μA以下)和待機模式(如1μA)尤其適合電池供電的便攜設備,如智能手表和物聯網終端46。此外,集成電荷泵技術的芯片可通過多倍升壓(如3倍壓)實現高達18Vp-p的驅動電壓,有效提升壓電蜂鳴器的聲壓輸出,滿足安防報警器的嚴苛需求擔心復雜電路設計?一體化蜂鳴器驅動 PCBA,簡化流程,輕松實現完美發聲!

在選擇蜂鳴器驅動芯片時,用戶需要考慮多個因素,包括工作電壓、輸出功率、頻率響應和功耗等。不同的應用對這些參數的要求各不相同,因此在設計階段,工程師需謹慎選型,以確保系統的穩定性和可靠性。此外,隨著智能設備的普及,蜂鳴器驅動芯片也開始向低功耗、高集成度方向發展。許多新型芯片不僅可以控制蜂鳴器,還集成了其他功能,如音頻解碼器和數字信號處理器,進一步提高了產品的競爭力。總之,蜂鳴器驅動芯片在電子產品中扮演著至關重要的角色。隨著技術的不斷進步,其應用領域也將不斷擴展,為消費者提供更加豐富的音頻體驗。兒童玩具音效多變,蜂鳴器驅動芯片賦能豐富音色,增添趣味互動體驗。寬電壓蜂鳴器驅動蜂鳴器

告別傳統驅動的局限!新一代壓電蜂鳴器驅動芯片,開啟智能驅動新體驗。貼片式蜂鳴器集成電路

壓電蜂鳴片的性能優勢使其在電子設備中占據重要地位:低功耗:工作電流通常低于20mA,待機電流可低至0.1μA,適用于電池供電設備26。高可靠性:無機械觸點,壽命可達10000小時以上,耐高低溫(-40℃~125℃)28。體積小巧:厚度可薄至0.1mm,直徑覆蓋8-50mm,適配微型化設備45。抗干擾性強:無電磁線圈,不會產生射頻噪聲,適合精密儀器和醫療設備29。關鍵參數包括:諧振頻率:決定音調,通常設計在2-4kHz以提高人耳感知度。聲壓級:距離10cm處可達70-90dB,可通過升壓電路優化610。電容值:影響驅動電路設計,典型值為0.005-0.02μF15。貼片式蜂鳴器集成電路