商機詳情 -

上海常見MES數據

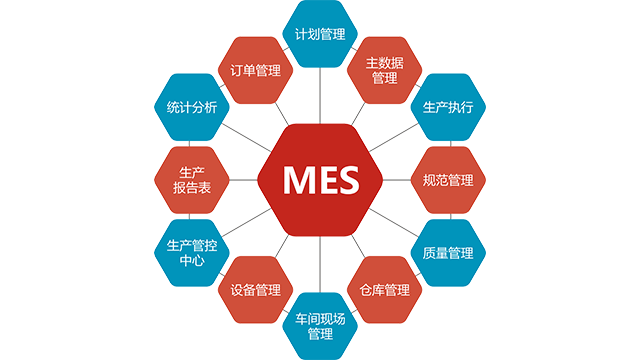

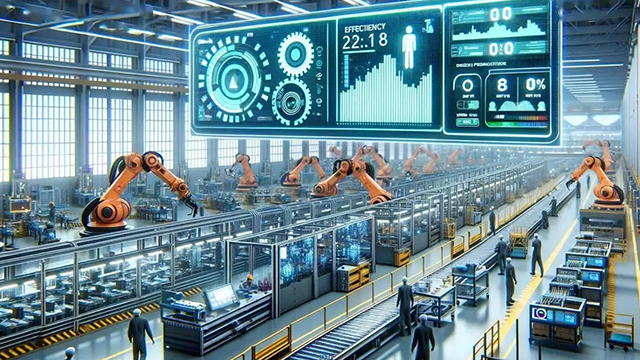

在傳統整車制造領域,多車型混線生產一直是行業難題。隨著新能源汽車的快速發展,主機廠需要同時管理燃油車(ICE)、純電動車(BEV)和插電混動車(PHEV)的共線生產,這對制造執行系統(MES)提出了更高要求。上汽大眾MEB工廠的實踐,為行業提供了智能化混線生產的典范。智能工位配置實現柔性化生產2025/5/16該工廠MES系統的在于VIN碼驅動的智能工位控制技術。當車輛進入工位時:通過RFID或二維碼掃描自動識別車輛VIN碼 MES實時調取對應車型的工藝參數(如扭矩規格、加注量),自動切換物料配送清單(如燃油車油箱/BEV電池包)動態調整生產線節拍(BEV電池工位額外增加15秒作業時間)這種"一車一單"模式使車型切換時間從傳統45分鐘壓縮至8分鐘,遠超行業平均水平。MES是連接企業計劃層與控制層的制造執行系統,實現生產全流程數字化管理。上海常見MES數據

MES與SCM的集成重點在于構建敏捷供應鏈體系。通過將MES中的生產進度數據與SCM系統共享,供應商可以實時了解客戶工廠的物料消耗情況,實現VMI(供應商管理庫存)模式的補貨。在汽車行業,當MES檢測到某種零部件的質量異常時,可以立即通過SCM系統追溯到具體供應商批次,并自動生成質量索賠單。同時,SCM系統中的物流信息也會反饋到MES,幫助生產部門預判物料到貨時間,優化生產節奏。 MES與PLM的集成則實現了設計到制造的數字化貫通。PLM系統中的產品BOM、工藝路線、質量標準等數據需要自動同步到MES,確保生產現場始終使用版本的技術文件。當PLM發起工程變更(ECN)時,MES會自動鎖定在制品,并推送新的作業指導書到相應工位。浙江工業MES價格多少主要功能物料追蹤,管理原材料、半成品流向,支持批次/序列號追溯(醫藥、電子行業必需)。

系統集成復雜度是另一個技術難點。某家電企業曾同時運行5套來自不同廠商的ERP、MES、WMS系統,數據孤島現象嚴重。他們選擇了基于微服務架構的新一代MES平臺,通過容器化部署和標準API接口,用3個月就完成了所有系統的數據貫通。特別值得關注的是,該企業采用了"數字主線"(Digital Thread)理念,以產品序列號為標識,實現了從訂單到交付的全流程數據追溯。 在管理層面,業務流程再造帶來的阻力不容忽視。某制藥企業在MES上線初期,生產人員強烈抵觸電子批記錄取代紙質記錄的習慣。項目組通過"試點-改進-推廣"的三步走策略,先在包裝車間試點,展示電子記錄在防差錯和追溯方面的優勢,逐步獲得員工認可。同時,他們設計了漸進式的培訓體系,從基礎操作到高級應用分階段展開,確保各層級人員都能適應新系統。

工藝知識圖譜的構建與應用?,MES整合歷史生產數據構建工藝知識圖譜。某精密加工企業將刀具壽命、切削參數、表面粗糙度等數據關聯,生成工藝決策樹36。當加工新型號零件時,系統自動推薦進給速度與主軸轉速組合,使試制周期縮短50%。知識圖譜持續學習工程師調整記錄,準確率隨使用時間提升。MES在精密加工中的補償控制策略?,MES通過實時反饋實現加工誤差補償。某光學器件廠在磨削工序中,MES接收在線測量儀的直徑偏差數據,自動下發補償指令至CNC系統。采用PID控制算法動態調整砂輪進給量,將尺寸波動范圍從±5μm壓縮至±1.5μm3。補償記錄與設備保養周期聯動,預測砂輪更換時間。智能MES融合AI算法實現自主決策優化。

MES通過RFID/二維碼實現全流程追溯。某醫療器械企業為每個產品賦予wei一ID,MES記錄所有加工設備、操作人員及檢驗結果。當客戶反饋某批次產品異常時,系統在5分鐘內定位問題環節,追溯到特定設備的溫度校準偏差,召回成本降低80%。MES支持模塊化產線的快速配置。某儀器儀表企業應用MES調度柔性制造單元(FMC),根據訂單需求自動切換加工中心、機器人及檢測設備的協作關系,實現100+產品型號的混線生產,換型時間從4小時降至20分鐘,場地利用率提升35%。物料管理模塊實現庫存預警與先進先出原則控制。江蘇集成MES模塊

通過數字孿生技術模擬優化生產流程。上海常見MES數據

MES結合邊緣計算網關實現本地化數據處理。某輪胎廠在硫化機部署邊緣節點,實時分析壓力、溫度曲線并觸發工藝調整指令,避免云端傳輸延遲導致的過硫問題,產品一致性提升18%。關鍵數據同步至云端MES進行長期趨勢分析。MES與供應商系統共享生產計劃和庫存數據。某自動化裝備企業通過MES觸發JIT物料配送,供應商按小時級精度供貨,原材料庫存周轉率提高40%。系統還預警采購物料的質量波動,如某批次導軌硬度偏差導致裝配卡頓,提前切換供應商避免停線損失。上海常見MES數據