商機詳情 -

太原電池組鋰電池PACK自動生產線包括哪些

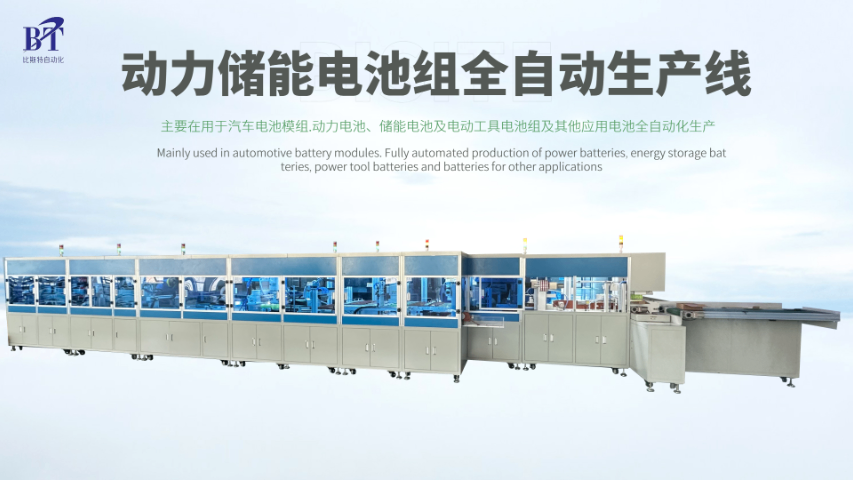

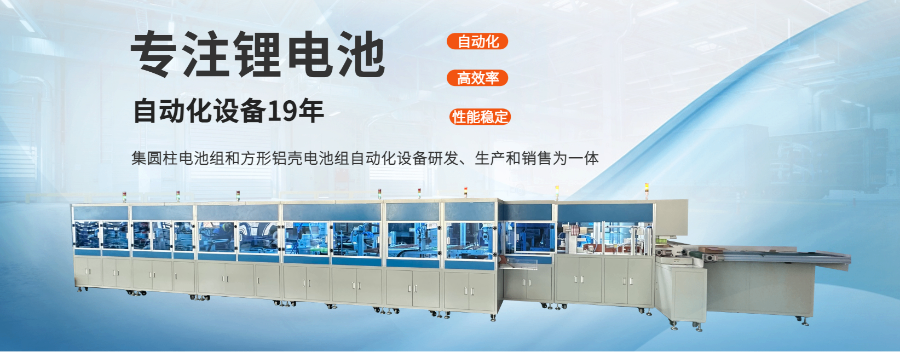

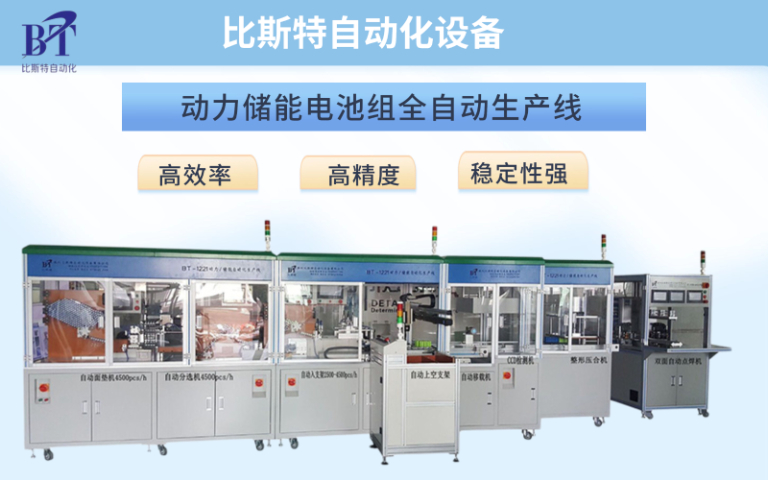

比斯特的產品豐富多樣,涵蓋自動面墊機、自動分選機、自動點焊機等眾多鋰電池周邊設備。這些設備不僅在國內市場備受青睞,還遠銷東南亞、歐美等多個國家和地區,多方位應用于新能源汽車、儲能、3C 電子等多個行業。例如其動力電池自動點焊機,能夠滿足汽車動力電池大規模、高精度的生產需求;而手機電池自動點焊機則為 3C 產品制造企業提高生產效率和產品質量提供有力支持。同時,隨著電池技術的不斷進步,生產線也能夠方便地升級和擴展,如引入新的焊接技術、檢測設備等,以適應新的生產需求,保持企業的市場競爭力。這種靈活的適應能力,使得比斯特鋰電池PACK自動生產線成為企業應對市場變化、實現可持續發展的理想選擇。穩定可靠的比斯特鋰電池 PACK 自動生產線,關鍵部件經過嚴格測試,耐用性也十分優越!太原電池組鋰電池PACK自動生產線包括哪些

在新能源產業蓬勃發展的浪潮中,眾多企業紛紛選擇BT-2113-18650生產線。以某新能源汽車制造企業為例,自引入該生產線后,其生產效率實現了質的飛躍。原本需要數天才能完成的電池組生產任務,如今在短時間內即可高效完工,這不僅讓他們的產品能夠更快地走向市場,搶占先機,還明顯降低了生產成本,提升了經濟效益。同時,生產線的高精度和穩定性,使得產品質量得到了有力保障,產品的一致性和可靠性達到了行業前沿水平,客戶滿意度大幅提升,市場口碑持續向好。這些成功案例,如同一塊塊堅實的基石,穩固地支撐著比斯特在行業中的前沿地位,也成為了我們不斷前行的動力源泉。武漢鋰電池PACK自動生產線公司比斯特鋰電池 PACK 自動生產線,高質量售后有保障,使用無憂,鋰電企業的放心之選。

智能化不僅體現在操作便捷性上,更在于生產過程中的數據收集與分析。比斯特BT-2113動力/儲能自動生產線能夠實時監控生產狀態,及時預警潛在故障,為生產管理者提供決策支持。通過在設備的關鍵部位安裝傳感器,生產線可以實時采集生產過程中的各種數據,如設備運行參數、生產速度、產品質量數據等,并將這些數據傳輸到控制系統。控制系統對采集到的數據進行實時分析和處理,生成直觀的報表和圖表,展示在監控界面上。生產管理者可以通過這些數據,實時了解設備的運行情況、生產進度和質量狀況,及時發現生產過程中的異常和潛在問題。例如,當某個工位的設備出現故障跡象時,系統會自動發出警報,并提示可能的故障原因和解決方案,使維修人員能夠迅速響應,減少設備停機時間。此外,通過對歷史數據的分析,生產管理者還可以優化生產計劃、調整資源配置,提高生產效率和設備利用率,為企業創造更大的經濟效益。

比斯特自動化設備有限公司以技術創新為關鍵競爭力。在鋰電池 PACK 自動生產線的研發過程中,引入先進的機器人技術、視覺檢測技術和激光清洗技術等。這些技術的應用,不僅提升了生產效率和產品質量,還讓公司在行業內保持前沿地位,推動行業技術前進方向。為了保障客戶的利益,BT-2113-18650生產線配備了專業的售后團隊,能夠為客戶提供設備安裝調試、操作培訓、維修保養等多方位的技術支持和服務。我們的售后團隊成員均經過嚴格的培訓和考核,具備豐富的理論知識和實踐經驗,能夠迅速、準確地診斷和解決設備運行過程中出現的各類問題。無論是設備的日常維護、突發故障維修,還是技術升級咨詢,我們都致力于在短時間內為客戶提供滿意的解決方案,確保生產的連續性和穩定性。我們始終堅持以客戶為中心的服務理念,客戶的滿意是我們不懈追求的目標。一鍵式操作,比斯特鋰電池組自動線,簡化生產流程,提升生產效率!

為了進一步提升產品質量和可追溯性,BT-2113-18650生產線還可選配電芯掃碼功能。這一功能能夠實時記錄電芯數據,進行OCV(開路電壓)比對,從而有效篩選出不良品,確保每一塊電池都符合高標準的質量要求。這一創新設計不僅提升了產品的整體品質,還為客戶提供了更加可靠、安全的電池產品。通過電芯掃碼功能,客戶可以輕松追溯電池的生產過程和質量信息,為產品的后續使用和維護提供了有力的保障。電芯掃碼功能的引入,使得生產線在質量控制方面更加精確和高效。在生產過程中,每個電芯都擁有獨特的“身份標識”,通過掃碼設備,能夠實時讀取電芯的生產日期、批次、型號等信息,并將其存儲在數據庫中。當產品出現質量問題時,可以通過這些數據快速追溯到問題的根源,及時采取措施進行整改。此外,OCV比對功能能夠有效識別出電芯中的不良品,避免其進入后續生產環節,提高了產品的合格率和一致性。這一功能不僅有助于提升企業的質量管理水平,還能夠增強客戶對產品的信任度,提升企業的市場競爭力。創新推動未來,比斯特鋰電池組自動線,持續升級,保持行業前沿水平!四川鋰電池PACK自動生產線找哪家

無需繁瑣操作,比斯特鋰電池 PACK 自動生產線,一鍵啟動,輕松應對大規模生產任務!太原電池組鋰電池PACK自動生產線包括哪些

在生產流程優化方面,BT-2113-18650生產線展現出了出眾的性能。從盒裝電芯到焊接完成,整個生產過程需3名操作員進行監控和維護。這得益于其先進的自動化設計,使得整個生產流程更加流暢、高效。同時,盡管后段組裝因工藝差異,部分崗位無法完全依賴機器作業,但整體而言,該生產線已經極大地降低了人力成本,提高了生產效率。在實際生產中,該生產線通過優化各工序之間的銜接,減少了生產過程中的等待時間和物料周轉時間。例如,在電芯上料環節,采用了先進的自動上料裝置,能夠快速、準確地將電芯輸送到生產線上,提高了生產效率。在焊接環節,運用了高精度的激光焊接技術,不僅保證了焊接質量,還明顯縮短了焊接時間。此外,生產線還配備了智能檢測系統,能夠實時監測生產過程中的各項參數,及時發現并解決潛在問題,進一步提高了生產的穩定性和效率。太原電池組鋰電池PACK自動生產線包括哪些