商機詳情 -

無錫渦輪增壓器動力總成測試技術(shù)規(guī)范

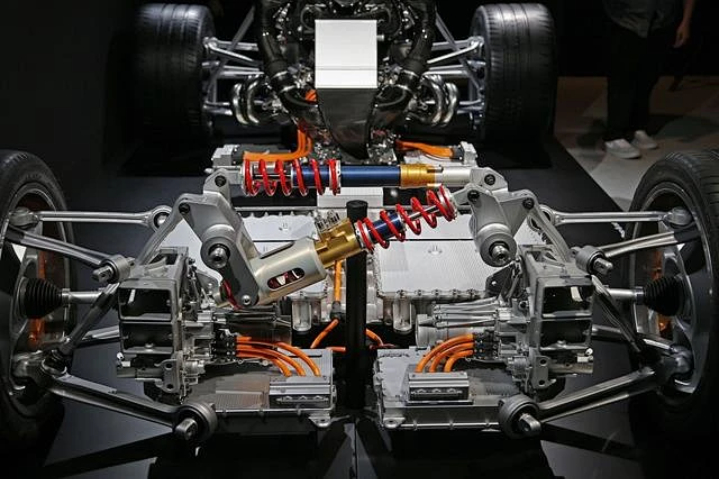

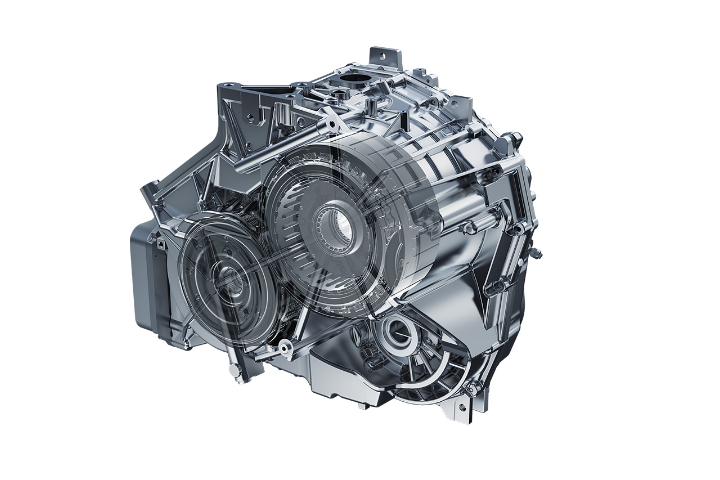

評估發(fā)動機在不同工況下的燃油經(jīng)濟性。排放測試:檢測發(fā)動機的尾氣排放是否符合環(huán)保標(biāo)準(zhǔn)。傳動系統(tǒng)測試:傳動效率測試:測量傳動系統(tǒng)的能量傳輸效率,包括傳動損失和能量轉(zhuǎn)換效率。換擋平順性測試:評估傳動系統(tǒng)換擋的舒適性和平順性,包括換擋時間、換擋沖擊等指標(biāo)。噪聲振動測試:檢測傳動系統(tǒng)和整車的噪聲和振動水平,確保其在可接受范圍內(nèi)。整車性能測試:動力性測試:包括最高車速、加速性能(如0-100km/h加速時間)、最大爬坡度等指標(biāo)的測試。制動性能測試:評估整車的制動性能,包括制動距離、制動穩(wěn)定性等指標(biāo)。懸掛系統(tǒng)測試:檢測整車的懸掛系統(tǒng)性能,包括懸掛剛度、減震效果等指標(biāo)。動力總成測試監(jiān)控的原理是利用某階次信號與較早時間比較,用于識別故障的發(fā)展。無錫渦輪增壓器動力總成測試技術(shù)規(guī)范

1.確保性能和可靠性:檢測動力總成在不同工況下的輸出功率、扭矩、轉(zhuǎn)速等性能參數(shù),以確保其能夠滿足設(shè)計要求和實際使用需求。同時,通過長時間的測試來驗證其可靠性,提前發(fā)現(xiàn)可能存在的故障和缺陷。例如,在新車型開發(fā)過程中,對動力總成進行數(shù)千小時的耐久性測試,模擬各種極端路況和使用條件,以保證車輛在上市后的長期穩(wěn)定運行。2.優(yōu)化燃油經(jīng)濟性:通過測試不同的工作模式和參數(shù)設(shè)置,尋找**節(jié)能的運行方案,提高燃油利用效率。比如,調(diào)整發(fā)動機的點火時機、噴油量以及變速器的換擋策略,來降低燃油消耗。常州渦輪增壓器動力總成測試測試臺隨著新能源汽車的快速發(fā)展和智能網(wǎng)聯(lián)技術(shù)的不斷應(yīng)用,動力總成測試也需要不斷適應(yīng)行業(yè)發(fā)展的新趨勢。

在進行早期故障診斷時,通常會結(jié)合多種方法以提高診斷的準(zhǔn)確性。例如,某款新型混合動力汽車在動力總成測試中,同時采用了振動分析和油液分析的方法。振動傳感器檢測到電機在特定轉(zhuǎn)速下振動異常增大,而油液分析發(fā)現(xiàn)其中含有微量的銅屑。綜合判斷,初步確定為電機的軸承出現(xiàn)了早期磨損。又如,一款柴油發(fā)動機在測試時,通過聲音檢測到有間歇性的尖銳噪聲,同時溫度監(jiān)測顯示排氣歧管局部溫度過高。進一步檢查發(fā)現(xiàn)是某個噴油嘴工作不正常,導(dǎo)致燃燒不充分。為了更有效地進行早期故障診斷,還需要不斷改進測試技術(shù)和數(shù)據(jù)分析方法,并建立完善的故障診斷數(shù)據(jù)庫和模型。

重型卡車動力總成耐久性測試一款重型卡車的動力總成在投入市場前,經(jīng)歷了嚴(yán)苛的耐久性測試。車輛在滿載狀態(tài)下,在專門設(shè)計的耐久性測試跑道上連續(xù)行駛數(shù)萬公里,模擬各種惡劣路況和高負(fù)載工況。測試過程中,定期對發(fā)動機、變速器和傳動軸等關(guān)鍵部件進行拆解檢查,分析磨損情況和潛在的故障隱患。經(jīng)過長時間的測試和改進,確保了動力總成能夠在長期**度使用中保持穩(wěn)定可靠的性能。經(jīng)過多輪測試和優(yōu)化,這款發(fā)動機在性能和可靠性方面都達到了預(yù)期目標(biāo),成功投入量產(chǎn)。通過耐久性測試,可以模擬動力總成在長時間、高負(fù)荷及惡劣工況下的運行情況,提前發(fā)現(xiàn)潛在的問題。

動力總成 傳動系統(tǒng)測試:傳動效率測試:評估傳動系統(tǒng)的能量傳輸效率,包括傳動損失和能量轉(zhuǎn)換效率等指標(biāo)。換擋平順性測試:通過模擬實際駕駛情況,測試傳動系統(tǒng)換擋的舒適性和平順性。噪聲振動測試:評估傳動系統(tǒng)和整車的噪聲和振動水平,確保其在可接受范圍內(nèi)。整車試驗:加速性能測試:評估整車的加速性能,如0-100km/h加速時間等指標(biāo)。制動性能測試:測試整車的制動性能,包括制動距離、制動穩(wěn)定性等指標(biāo)。懸掛系統(tǒng)測試:評估整車的懸掛系統(tǒng)性能,包括懸掛剛度、減震效果等指標(biāo)。此外,針對電驅(qū)動總成,還需要進行特定的性能試驗,如最高車速、動力性能試驗、道路循環(huán)工況試驗以及耐久工況試驗等,以確保其在各種工況下的穩(wěn)定性和可靠性。動力總成通過測試,可以發(fā)現(xiàn)潛在的問題和缺陷,提高動力總成的性能和質(zhì)量水平。是后續(xù)優(yōu)化設(shè)計的重要依據(jù)。常州渦輪增壓器動力總成測試測試臺

動力總成耐久性測試通常需要長時間、高負(fù)荷的運行,且需要專業(yè)的測試設(shè)備和場地,因此測試成本相對較高。無錫渦輪增壓器動力總成測試技術(shù)規(guī)范

動力總成耐久性測試的內(nèi)容通常包括以下幾個方面:發(fā)動機耐久性測試:長時間連續(xù)運行測試:模擬發(fā)動機在極限工況下的連續(xù)運行,評估其耐久性和穩(wěn)定性。高溫高負(fù)荷測試:在高溫和高負(fù)荷條件下測試發(fā)動機的性能,以驗證其熱管理能力和材料耐久性。加速老化測試:通過加速老化的方法,模擬發(fā)動機在長時間使用后的性能變化,評估其使用壽命。傳動系統(tǒng)耐久性測試:換擋循環(huán)測試:模擬實際駕駛中的換擋操作,評估傳動系統(tǒng)的換擋平順性和耐久性。負(fù)載循環(huán)測試:在不同負(fù)載條件下測試傳動系統(tǒng)的性能,以驗證其承載能力和耐久性。整車耐久性測試:結(jié)構(gòu)耐久測試:通過模擬不同路況和駕駛習(xí)慣,評估整車的結(jié)構(gòu)耐久性和可靠性。道路模擬測試:利用道路模擬試驗臺,模擬各種復(fù)雜路況,對整車進行長時間、**度的測試。無錫渦輪增壓器動力總成測試技術(shù)規(guī)范