商機詳情 -

南京電機動力總成測試方案

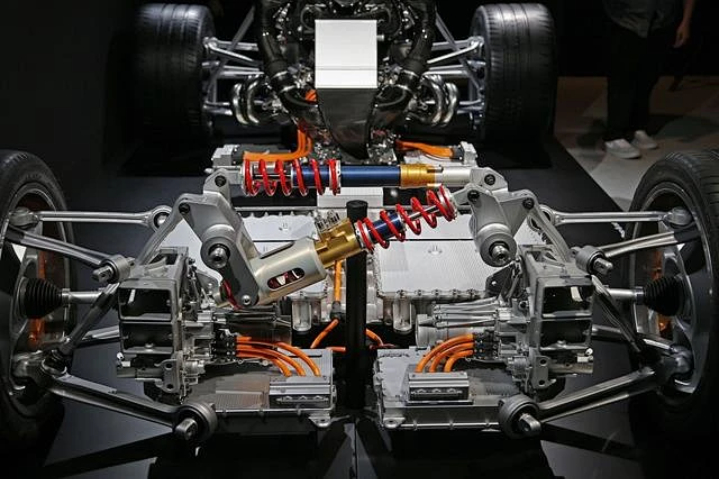

變速器故障換擋困難:可能由于離合器打滑、變速器油液不足或變質、變速器內部零件磨損等原因引起。異響和振動:可能由于齒輪磨損、軸承損壞或傳動軸不平衡等原因導致。傳動系統故障傳動軸故障:可能表現為傳動軸異響、振動或斷裂,通常由傳動軸不平衡、軸承損壞或連接件松動引起。驅動橋故障:可能由于差速器損壞、半軸斷裂或輪轂軸承故障等原因導致車輛行駛異常。三、故障識別的重要性確保行車安全:及時發現并修復動力總成中的故障,可以防止因故障導致的車輛失控或事故,保障駕駛員和乘客的生命安全。延長使用壽命:通過定期測試和故障識別,可以及時發現并處理潛在問題,減少因長期運行導致的磨損和損壞,延長動力總成的使用壽命。降低維修成本:早期發現故障并進行維修可以避免故障擴大和惡化,減少因大規模維修或更換部件而產生的費用。動力總成耐久性測試通常需要長時間、高負荷的運行,且需要專業的測試設備和場地,因此測試成本相對較高。南京電機動力總成測試方案

案例展示了動力總成測試在不同類型車輛和應用場景中的重要性和具體實施方法。混合動力汽車動力總成匹配測試某款混合動力汽車在研發過程中,需要對發動機、電動機和變速器的協同工作進行精確匹配。在臺架上,對不同動力源的組合進行了多種工況的測試,包括起步、加速、勻速行駛和制動能量回收等。道路測試中,重點關注了動力切換的平順性、燃油經濟性以及電池的充電狀態。通過反復測試和調整控制參數,實現了混合動力系統的高效運行,提高了車輛的整體性能和燃油經濟性。南通新能源車動力總成測試技術利用動力總成早期故障分析設備提前監測出故障的趨勢和位置,可快速定位故障位置,節約產品開發周期。

動力總成測試中的早期故障診斷其監控的原理是利用某階次信號與較早時間比較,用于識別故障的發展。監控分兩個階段:學習階段和監控階段,監控階段與學習階段是無縫銜接的。軟件通過次分析的信號,通過計算公差后,轉入監控階段。在監控階段每采集次分析計算一次平均值,平均值譜線將與在學習階段形成的公差進行對比,出現的偏差將生成變化譜。通過對變化譜的疊加求和形成一個點的趨勢指數,通過多個變化譜線可以形成按時間軸變化的趨勢指數曲線。當趨勢指數達到了設定的報警或停機值時,臺架會發生聲光報警或停機,進而保護樣件的過渡損壞,為確認故障點留下證據。

總成耐久測試是模擬實際工況下,對汽車等產品的關鍵部件進行長時間、**度的運行測試,以驗證其可靠性和使用壽命的一種驗證方法。以下是對總成耐久測試的詳細解釋:一、試驗目的總成耐久試驗的主要目的是:測定產品壽命:通過模擬實際使用條件,測定產品在規定使用和維修條件下的使用壽命。預測薄弱環節:驗證結構的薄弱環節和危險部位,為產品改進提供依據。優化設計:找出產品設計制造中哪些零件耐久性方面存在的問題,以便進行改進設計或提高工藝水平。二、試驗標準與依據總成耐久試驗通常依據相關行業標準或企業標準進行,如GJB775.1-89、GJB451-90等。這些標準規定了試驗測試的方法、條件、參數以及判定依據等。現代汽車的動力總成系統越來越復雜,這使得耐久性測試的復雜性和難度大幅度增加。

在動力總成測試中,在電驅動總成產品進行可靠性試驗驗證時,利用早期故障分析設備,準確預判樣件早期故障,可快速確定產品故障類型與位置。試驗結果表明,在電驅動總成耐久試驗過程中,軟件準確分析出了故障的發展過程,也預判了故障的位置,拆機證實了早期故障分析設備分析的結果。利用早期故障分析設備,可實時記錄狀態變化,在大損壞來臨前,及時中止試驗,避免樣品及臺架的過度損壞,快速定位故障位置,進而縮短產品的開發周期。在動力總成耐久測試中的早期故障診斷技術,可以幫助客戶更深入地獲取產品故障特征信息。南京電機動力總成測試方案

動力總成通過測試,可以發現潛在的問題和缺陷,提高動力總成的性能和質量水平。是后續優化設計的重要依據。南京電機動力總成測試方案

總成耐久測試的內容通常包括以下幾個方面:設計試驗方案:根據產品特性和試驗目的,設計詳細的試驗方案,包括試驗的工況、參數、時間等。安裝試驗設備:安裝必要的試驗設備,如振動臺、測量儀器等,確保設備能夠準確模擬實際使用條件。準備試驗樣品:準備符合試驗要求的樣品,確保樣品的完整性和代表性。進行試驗:按照試驗方案設定的參數和條件進行試驗,記錄相關數據。評估測試試驗結果:根據試驗數據評估產品的耐久性能,判斷是否滿足設計要求或相關標準。南京電機動力總成測試方案