商機詳情 -

PTFE改性四氟墊生產

工藝窗口拓寬:支持設備向更高壓力(>35MPa)、更廣溫域(-269℃~315℃)演進,為超臨界萃取、第四代核能等前沿技術鋪平道路;認證壁壘突破:符合TA-Luft、ISO 15848-1等嚴苛標準,助力企業進入半導體、生物制藥等高級供應鏈(某閥門企業因此獲得ASML認證)。泄漏減排:減少揮發性有機物(VOCs)泄漏量80%以上,助力化工企業滿足歐盟REACH法規要求;材料循環:可回收改性配方降低碳排放35%,符合綠色采購趨勢(某新能源企業因此獲得特斯拉供應鏈資質)。選寧波創弗改性四氟墊,享受專業售前售后,全程無憂。PTFE改性四氟墊生產

抗壓強度突破:通過玻璃纖維增強改性,抗壓強度達35MPa(傳統PTFE7MPa),輕松應對20MPa以上高壓法蘭,密封壽命延長至2年以上。熱穩定性升級:導熱型改性墊片(石墨填充)將法蘭溫差梯度降低40%,適配-196℃至260℃寬溫域,杜絕熱沖擊導致的泄漏風險。全介質兼容性:從濃硫酸(98%)、強氧化劑到氫氟酸,改性墊片的填充劑屏障層可抵御幾乎所有化學介質侵蝕,表面粗糙度Ra<0.4μm減少介質滯留。半導體級潔凈:超純改性墊片(離子含量<30ppm)通過SEMI F57測試,杜絕金屬離子污染,保障晶圓制造與光伏工藝的良品率。四川改性四氟墊直銷價格創弗改性四氟墊,在食品飲料罐裝設備中,衛生安全,保障產品品質。

低摩擦系數:摩擦系數通常在 0.05 - 0.1 之間,遠低于許多其他密封材料。這使得在機械運動部件中使用時,能有效減少摩擦力,降低能量損耗,避免因摩擦產生過多熱量,同時也有助于延長與之接觸的機械部件的使用壽命。機械性能良好:通過填充玻璃纖維、碳纖維等增強材料進行改性后,其機械強度、硬度和耐磨性得到顯著提高。例如,添加玻璃纖維后,改性四氟墊片的抗壓強度可比純四氟墊片提高 3 - 5 倍,能夠承受更高的壓力和負荷,不易在使用過程中出現破裂、變形等問題。抗老化和耐候性佳:具有良好的抗老化性能,耐候性強。長期暴露在大氣環境或各種復雜的工業環境中,其性能變化很小,不易出現龜裂、變硬、變脆等老化現象,可長期穩定地發揮密封作用,減少了更換墊片的頻率和維護成本。

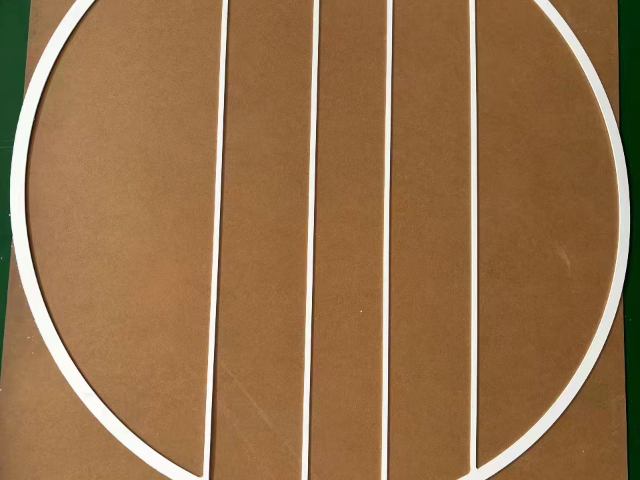

外觀檢查:主要檢查墊片的表面是否光滑、平整,有無氣泡、裂紋、缺料等缺陷,邊緣是否整齊,尺寸是否符合設計要求。物理性能測試:包括硬度測試、拉伸強度測試、壓縮長久變形測試等,以評估墊片的機械性能是否滿足使用要求。例如,硬度應在規定的范圍內,以保證墊片既能提供良好的密封效果,又能適應不同的安裝條件。化學性能測試:通過化學分析等方法,檢測墊片在各種化學介質中的耐受性和穩定性,確保其在實際使用環境中不會受到化學物質的侵蝕而影響密封性能。密封性能測試:這是重要的檢測項目之一,通常采用氣密試驗、水壓試驗等方法,模擬墊片在實際工作中的密封情況,檢測其是否能夠達到規定的密封要求,如泄漏率是否在允許的范圍內。分享創弗改性四氟墊,在石油管道中抵御腐蝕,守護運輸安全。

石油化工適配高壓臨氫設備(如加氫反應器)、LNG溫閥門;新能源70MPa加氫站、燃料電池電堆密封;生物醫藥符合CIP/SIP蒸汽滅菌要求,服務生物制藥反應釜;半導體SEMIF57潔凈認證,支持7nm以下光刻機工藝;核電耐受輻射環境,適配第三代核電機組。高壓/高溫場景:優先選擇碳纖維增強型(抗壓>40MPa,耐溫315℃);強腐蝕介質:選擇填充石墨/PTFE復合層(耐濃硫酸、氫氟酸);動態密封:摩擦系數<0.02的碳纖維改性款適配高速設備;潔凈工藝:SEMI認證款支持半導體與生物制藥潔凈室。寧波創弗改性四氟墊,耐磨性能強,延長設備使用壽命。廣東改性四氟墊什么材料

制藥設備的密封難題,創弗改性四氟墊輕松攻克。PTFE改性四氟墊生產

石油化工:在鎮海煉化、中石化等項目中實現3年零泄漏記錄,耐受高壓臨氫環境;新能源:配套70MPa加氫站,通過氫脆測試,支持氫能源儲運設備;生物醫藥:符合CIP/SIP高頻次蒸汽滅菌要求,服務東富龍、楚天科技等設備商。典型案例:某LNG接收站使用其改性墊片后,非計劃停機率下降75%,5年總維護成本降低420萬美元;第三方評價:TüV南德測試報告顯示,其產品在260℃/20MPa循環測試中保持零泄漏(10萬次循環)。快速交付:3D打印技術縮短異形墊片交貨期至7天(傳統工藝需30天);技術支持:提供法蘭分析、材料選型、現場安裝指導等全流程服務。PTFE改性四氟墊生產