商機詳情 -

衢州吹塑瓶罐廠家

在食品、藥品、化妝品等多個領域,吹塑瓶作為重要的包裝材料,其質量和安全性直接關系到產品的市場表現和消費者的信任度。因此,在吹塑瓶的生產過程中,廠家需要嚴格遵守相關法規和標準,確保原料的純凈度和生產環境的衛生條件。同時,通過先進的檢測設備和技術手段,對吹塑瓶的各項性能指標進行嚴格把關,包括密封性、抗壓性、耐熱性等。只有這樣,才能生產出符合市場需求的好的吹塑瓶,為產品提供可靠的包裝保障,提升品牌形象和消費者滿意度。PET管胚模具高效冷卻系統,保證產品質量。衢州吹塑瓶罐廠家

在塑料吹塑瓶加工行業中,技術創新與可持續發展日益受到重視。為了響應環保號召,許多企業開始采用生物降解塑料或回收塑料作為原料,以減少對環境的負擔。同時,自動化和智能化技術的應用也在不斷提升生產效率,減少人力成本。例如,通過引入先進的機器人系統和智能控制系統,可以實現從原料投入到成品輸出的全程自動化,不僅提高了生產精度,還降低了能耗。針對特定市場需求,如食品包裝、化妝品容器等,企業還不斷研發新型吹塑技術和特殊表面處理工藝,以增強產品的阻隔性、透明度或美觀度。這些努力不僅推動了行業的轉型升級,也為消費者帶來了更加安全、環保、多樣化的塑料吹塑瓶產品。東陽pe吹塑瓶生產工藝PET管胚模具采用先進技術,精度高。

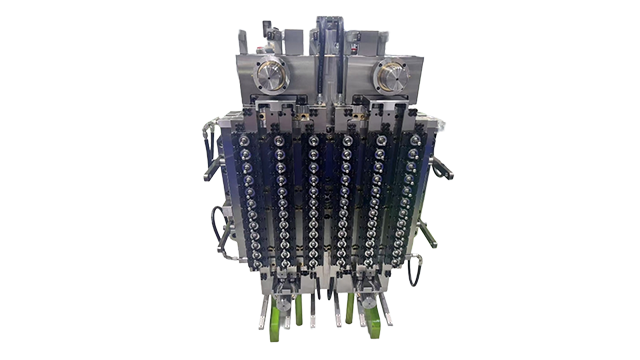

PET管胚模具配件工藝是塑料制品制造中的重要環節,其質量和精確度直接影響到產品的性能。在PET管胚模具配件的制造過程中,首先關注的是材料的選擇。為了保證模具的硬度和壽命,通常采用熱處理后的S136鋼料制造模具的型芯和型腔,這樣的材料可以承受高達500模次的使用。模具的冷卻系統也至關重要,通過有效的冷卻,可以確保從模具中取出的產品溫度適中,避免變形,從而提升產品質量。為了優化生產效率,模具的設計也至關重要,比如采用德國加熱元件的熱流道系統,可以加快熔融狀態下塑料的流動速度,節省材料,同時保證塑料制品的質量穩定性。對于模具腔數的設計,也是以效益為導向,如礦泉水瓶、汽水碳酸飲料瓶等,模具腔數可以達到較高128腔,以提高生產效率。模具的鎖模結構采用雙錐定位設計,可以有效避免成型后的飛邊、尺寸不一、偏心等不良缺陷,確保產品質量的穩定性。

吹塑瓶模具工藝是一種普遍應用于塑料包裝容器生產的關鍵技術,它通過將熔融的塑料注入到預先設計好的模具型腔中,利用高壓空氣吹脹成型,冷卻固化得到所需形狀的瓶子。這一工藝不僅要求模具設計精確無誤,以確保吹塑出的瓶子尺寸穩定、壁厚均勻,還需模具材料具備強度高、高耐磨性和良好的熱穩定性,以承受高溫高壓的工作環境。在生產過程中,模具的溫控系統也至關重要,它影響著塑料的流動性和成型效率,進而影響產品的質量和生產效率。吹塑瓶模具工藝還注重模具的維護與保養,定期的清潔、潤滑和檢查可以延長模具的使用壽命,減少生產故障,確保生產線的穩定運行。隨著科技的進步,現代吹塑瓶模具工藝正朝著更高效、更環保的方向發展,通過采用先進的模具材料和加工技術,不斷優化工藝流程,以滿足市場對高質量塑料包裝容器的需求。PET管胚模具的自動化程度,提高生產效率。

PET塑料瓶胚模具加工是一個復雜而精細的過程,它涉及多個環節和嚴格的工藝控制。首先,好的PET顆粒作為原料,需要經過干燥處理,確保原料的干燥度和純凈度,避免在加工過程中因水分導致制品性能下降。接著,將PET顆粒加熱至熔融狀態,溫度通常控制在280-300℃之間。熔融的PET材料通過模具成型為瓶胚,這一過程中,模具的溫度和壓力需精確控制,以確保瓶胚的形狀和尺寸精度。注塑成型是PET瓶胚加工中常用的成型工藝,它具有高效率、高精度和可重復性強的特點,適用于大規模生產。在成型過程中,還需注意排氣充足,以避免局部過熱或碎裂。模具設計也至關重要,它不僅影響瓶胚的成型質量,還關系到生產效率和成本。因此,模具的設計需綜合考慮材料、結構、冷卻系統等多個因素,以滿足客戶的不同需求。定制PET管胚模具,解決特殊生產難題。常州pet模具

定制PET管胚模具,解決生產瓶頸。衢州吹塑瓶罐廠家

管胚加工是金屬制造業中一個至關重要的環節,它涉及將原始的金屬管材料通過一系列精密的工藝流程,轉化為符合特定要求的半成品或成品部件。這一過程中,首先需要對原材料進行嚴格的質量控制,確保管胚的材質純凈、無裂紋、壁厚均勻。隨后,依據產品設計要求,采用切割、彎曲、沖壓、焊接等多種技術手段對管胚進行塑形和加工。其中,切割工藝要求高精度,以保證管件的尺寸準確無誤;彎曲作業則需控制彎曲半徑和角度,避免材料因過度變形而產生裂紋;焊接則是確保管胚結構強度和密封性的關鍵步驟,需采用合適的焊接方法和材料,以達到良好的焊縫質量和外觀。隨著技術的進步,自動化和智能化設備的應用日益普遍,不僅提高了管胚加工的效率和精度,還明顯降低了人工成本和安全風險,為金屬制造業的高質量發展注入了新的活力。衢州吹塑瓶罐廠家