商機詳情 -

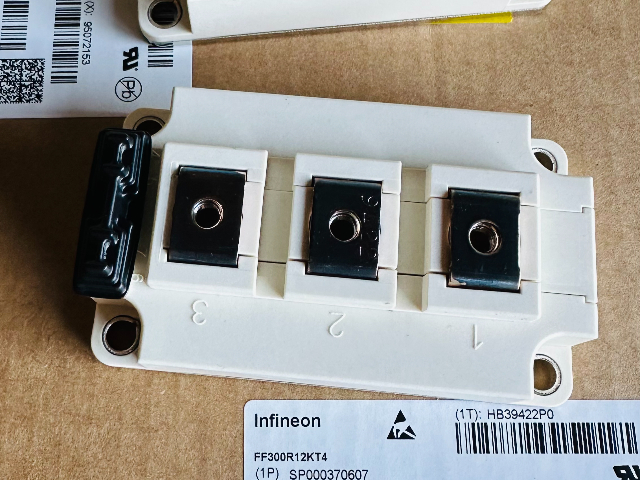

虹口區4-pack四單元igbt模塊

數字控制方式

原理:通過微控制器(MCU)、數字信號處理器(DSP)或現場可編程門陣列(FPGA)生成數字脈沖信號,經驅動電路轉換為柵極電壓。

控制技術:PWM(脈寬調制):通過調節脈沖寬度控制輸出電壓或電流,實現電機調速、功率轉換。

SVPWM(空間矢量PWM):優化三相逆變器輸出波形,減少諧波,提升效率。

直接轉矩控制(DTC):直接控制電機轉矩與磁鏈,動態響應快(毫秒級)。

特點:

優勢:靈活性強、可編程性高,支持復雜算法與保護功能(如過流、過壓、短路保護)。

局限:依賴高性能處理器,開發復雜度較高。

典型應用:新能源汽車電機控制器、光伏逆變器、工業伺服驅動器。 封裝材料具備高導熱性,有效分散芯片工作產生的熱量。虹口區4-pack四單元igbt模塊

散熱基板:一般由銅制成,因為銅具有良好的導熱性,不過也有其他材料制成的基板,例如鋁碳化硅(AlSiC)等。銅基板的厚度通常在3 - 8mm。它是IGBT模塊的散熱功能結構與通道,主要負責將IGBT芯片工作過程中產生的熱量快速傳遞出去,以保證模塊的正常工作溫度,同時還發揮機械支撐與結構保護的作用。二極管芯片:通常與IGBT芯片配合使用,其電流方向與IGBT的電流方向相反。二極管芯片可以在IGBT關斷時提供續流通道,防止電流突變產生過高的電壓尖峰,保護IGBT芯片免受損壞。6-pack六單元igbt模塊供應模塊內部結構優化設計,大幅降低寄生參數對性能的影響。

未來趨勢與挑戰

技術演進

寬禁帶半導體:碳化硅(SiC)IGBT模塊逐步替代傳統硅基器件,提升開關頻率(>100kHz)、降低損耗(<50%),適應更高電壓(>10kV)與溫度(>200℃)場景。

模塊化與集成化:通過多芯片并聯、三維封裝等技術,提升功率密度與可靠性,降低系統成本。

應用擴展

氫能與儲能:IGBT模塊在電解水制氫、燃料電池發電等場景中,實現高效電能轉換與系統控制。

微電網與分布式能源:支持可再生能源接入與電力平衡,推動能源互聯網發展。

IGBT 模塊通過 MOSFET 的電壓驅動控制 GTR 的大電流導通,兼具 高輸入阻抗、低導通損耗、耐高壓 的特點,成為工業自動化、新能源、電力電子等領域的重要器件。其主要的工作原理是利用電壓信號高效控制功率傳輸,同時通過結構設計平衡開關速度與損耗,滿足不同場景的需求。

以變頻器驅動電機為例,IGBT的工作流程如下:

整流階段:電網交流電經二極管整流為直流電。

逆變階段:

IGBT模塊通過PWM(脈沖寬度調制)信號高頻開關,將直流電逆變為頻率可調的交流電,驅動電機變速運行。

當IGBT導通時,電流流向電機繞組;

當IGBT關斷時,電機電感的反向電流通過續流二極管回流,維持電流連續。

IGBT模塊集成了高功率密度與高效能,是電力電子主要器件。

電動汽車(EV/HEV):

應用場景:電驅系統(逆變器)、車載充電機(OBC)、DC/DC 轉換器。

作用:逆變器:將電池直流電轉換為三相交流電驅動電機,決定車輛的動力性能(如百公里加速時間)。

OBC 與 DC/DC:支持交流充電和車內低壓供電(如 12V 電池充電),提升補能便利性。

軌道交通(高鐵、地鐵、電動汽車)

應用場景:牽引變流器、輔助電源系統。

作用:在高鐵中驅動牽引電機,實現時速 300km/h 以上的高速運行;在地鐵中支持頻繁啟停和再生制動能量回收,降低能耗。

充電樁(快充樁)

應用場景:直流充電樁的功率變換單元。

作用:通過 IGBT 模塊實現 AC/DC 轉換和電壓調節,支持 60kW、120kW 甚至更高功率的快速充電,縮短充電時間。 在醫療設備中,它提供穩定可靠的電力支持,保障安全。黃浦區標準兩單元igbt模塊

IGBT模塊的驅動電路設計靈活,適配多種控制策略需求。虹口區4-pack四單元igbt模塊

高耐壓與大電流能力:適應復雜工況

耐高壓特性參數:IGBT模塊可承受數千伏電壓(如6.5kV),適用于高壓電網、工業電機驅動等場景。

對比:傳統MOSFET耐壓只有數百伏,無法滿足高壓需求。

大電流承載能力參數:單模塊可承載數百安培至數千安培電流,滿足高鐵牽引、大型工業設備需求。

價值:減少并聯模塊數量,降低系統復雜度與成本。

快速響應與準確控制:提升系統動態性能

毫秒級響應速度

應用:在電動車加速、電網故障保護等場景中,IGBT模塊可快速調節電流,保障系統穩定性。

對比:傳統機械開關響應速度慢(毫秒級以上),無法滿足實時控制需求。

支持復雜控制算法

技術:結合PWM(脈寬調制)、SVPWM(空間矢量PWM)等技術,IGBT模塊可實現電機準確調速、功率因數校正。

價值:提升設備能效與加工精度(如數控機床、機器人)。 虹口區4-pack四單元igbt模塊