商機詳情 -

濰坊塑料制品生產RFID讀寫器

塑料注塑生產環境通常伴隨高溫、油污及機械震動,對RFID標簽的耐用性提出嚴苛要求。超高頻RFID標簽憑借其遠距離識別能力與抗干擾特性,成為該領域的理想選擇。

某消費電子制造企業的實踐案例顯示,其注塑車間采用超高頻RFID標簽管理原料托盤。標簽固定在塑料原料箱側面,讀寫器安裝在車間入口及機臺附近。當原料箱進入高溫成型區時,讀寫器可在2-3米范圍內批量讀取標簽信息,自動關聯原料批次與生產訂單。由于標簽表面覆蓋硅膠防護層,即便在長期接觸脫模劑的環境下,仍能保持穩定的信號傳輸。

針對金屬嵌件注塑場景,特殊設計的抗干擾標簽進一步擴展了應用邊界。醫療器械企業將超高頻RFID標簽嵌入含金屬嵌件的模具中,通過優化標簽天線結構與讀寫器功率,成功在金屬占比超過60%的模具內實現99%以上的識別準確率。此類技術突破為復雜結構件的智能化管理提供了新路徑。 上海華苑斯碼特加密RFID標簽,保障工業數據安全,滿足高保密性領域需求。濰坊塑料制品生產RFID讀寫器

智能管理系統的架構與功能實現

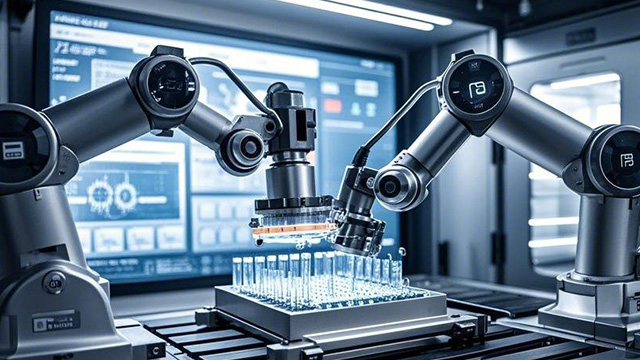

1. RFID系統硬件組成

手持終端:配備工業級防護的UHF RFID讀寫器,支持每秒掃描50件工具,續航時間達12小時。在汽車總裝車間,工人使用手持終端快速匹配焊接夾具,將工具準備時間從45分鐘壓縮至8分鐘。

固定式讀寫器:部署于車間出入口與關鍵工位,實現工具流轉自動記錄。某消費電子工廠的應用數據顯示,系統使工具丟失率下降至0.05%以下。

傳感器網絡:集成溫濕度、振動傳感器,實時監控工具存儲環境。

2. 數據平臺的關鍵能力

全生命周期追溯:記錄工具的采購、維護、校準等18類數據字段,與醫療領域的“手術器械RFID管理方案”類似,但擴展至工業設備維保場景。

智能預警機制:基于機器學習預測工具損耗周期,提前觸發維護指令。某工業機器人廠商的實踐表明,該功能使工具更換成本降低35%。

跨系統集成:通過OPC UA協議與MES、ERP系統實時交互數據,確保生產計劃與工具狀態的動態匹配。 上海機械臂RFID載碼體上海華苑斯碼特擁有20年工業自動化經驗,RFID動態校準傳感器數據,消除環境干擾誤差,測量一致性達99.98%。

行業應用

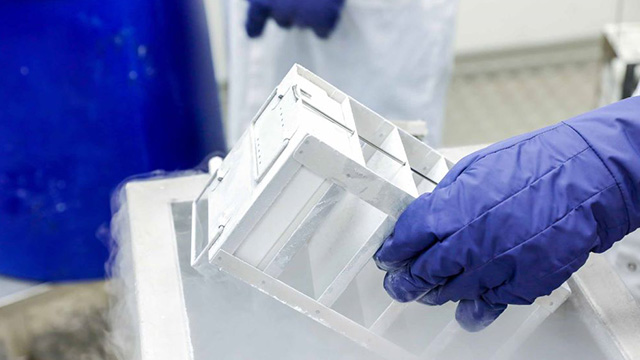

1.醫療器材滅菌管理

在手術器械滅菌流程中,每個托盤嵌入RFID標識標簽。滅菌釜超高頻讀寫器自動驗證器械種類與數量,防止器械包內容錯誤。某三甲醫院的數據顯示,該方案使滅菌不合格率從0.5%降至0.02%。

2.食品包裝高溫殺菌

在液態食品無菌灌裝線,耐高溫標簽耐受140℃瞬時殺菌處理。系統自動記錄托盤使用次數,達到1000次閾值時強制退役。某乳品企業的實踐表明,該功能使托盤破裂風險下降65%。

3.實驗室耗材管理

在生物安全實驗室,超高頻手持終端用于快速盤點滅菌后的培養皿托盤。掃描數據自動同步至庫存系統,使耗材補給響應時間縮短70%。

技術演進方向與行業趨勢

1.無源傳感集成新一代RFID標簽集成溫度、振動傳感器,無需外部供電即可記錄設備運行環境數據。某電力檢測企業的測試顯示,通過分析標簽記錄的溫升數據,成功預警3起變壓器過熱故障。

2.邊緣計算賦能在讀寫器端部署AI芯片,實現本地化數據分析。例如自動識別儀器使用模式,優化設備調度策略。某自動化實驗室的案例顯示,邊緣計算使數據處理延遲從2秒降至0.1秒。

3.數字孿生融合通過RFID標簽數據構建儀器數字孿生體,支持虛擬調試與故障模擬。某工業機器人廠商利用此技術,使新設備導入周期縮短40%。

上海華苑斯碼特專注RFID在工業自動化領域的應用,可提高精確識別追蹤效率,提供成熟的RFID解決方案。

工業級RFID標簽的技術特性

1.抗金屬RFID標簽的適應性設計

灌裝線大量使用金屬材質設備,常規標簽易受電磁干擾。抗金屬RFID標簽采用多層陶瓷基板與環形天線設計,在金屬表面仍能保持3米有效識別距離。某乳品企業的測試數據顯示,在灌裝閥體表面安裝此類標簽后,識別準確率穩定在99.6%以上,耐受每分鐘120次機械振動沖擊。

2.超高頻防水RFID的環境耐受性針對清洗頻繁的灌裝環境,標簽需具備防水與耐腐蝕能力。超高頻(860-960MHz)防水標簽通過IP69K認證,耐受85℃高壓水槍沖洗與酸堿清潔劑浸泡。某啤酒廠的實踐案例顯示,在灌裝線CIP清洗流程中,標簽連續使用12個月無性能衰減,日均讀取次數超過2000次。

3.超微RFID讀頭的精密部署在空間受限的灌裝頭內部,直徑8mm的超微讀頭通過微型化設計實現嵌入式安裝。其采用高頻(13.56MHz)近場耦合技術,識別距離精確控制在2-5cm,避免相鄰工位的信號干擾。某化妝品灌裝線應用數據顯示,該讀頭使灌裝量校準效率提升70%,參數設置錯誤率趨近于零。 非授權人員誤操作治具,華苑斯碼特RFID管理方案,自動綁定操作員權限,非法調用即時鎖定,減少生產事故。濟南塑料制品生產RFID系統

RFID打通MES/ERP系統鏈路,驅動工業4.0智能工廠的透明化運營。濰坊塑料制品生產RFID讀寫器

在多品種、小批量生產模式下,模具的快速調用與精確匹配直接影響產線效率。RFID技術通過將模具管理RFID標簽與生產管理系統結合,可實現模具流轉的全程可視化。

某精密機械制造企業采用超高頻RFID標簽管理模具庫。當模具從倉庫調出時,通道門式RFID讀寫器自動記錄出庫時間及關聯訂單信息;模具進入生產線后,工位上的固定式RFID讀寫器實時反饋其使用狀態,確保與生產計劃的匹配。該方案使模具準備時間縮短40%,同時減少了人工調度中的操作誤差。

在復雜生產環境中,RFID手持終端的靈活性尤為重要。例如,某注塑企業為巡檢人員配備RFID手持終端,通過掃描模具標簽,可即時查看模具的累計使用次數、維護記錄及當前工藝參數。這一方式不僅提升了現場響應速度,還實現了數據采集與業務系統的無縫對接。 濰坊塑料制品生產RFID讀寫器

上海華苑斯碼特信息技術有限公司擁有強大的技術研發實力,在芯片與天線開發領域成果斐然。我們憑借的公司特有的技術團隊與研發設備,能夠定制各類天線,并依據嚴格的技術標準和豐富的經驗,在海量芯片中篩選出適配的產品。針對不同應用場景的特殊需求,我們能夠巧妙地調整標簽性能和讀取范圍。在超高溫生產環境下,如鋼鐵冶煉、玻璃制造車間,高溫可達數百甚至上千攝氏度,普通標簽極易損壞或性能大幅下降,而我們的研發團隊通過采用特殊耐高溫材料,優化電路設計,研發出能在如此惡劣環境下仍保持良好讀取性能的標簽。在火場等極端場景中,高溫、以及復雜的電磁干擾,對標簽的穩定性和可靠性提出了極高要求,我們通過多次實驗和技術創新,讓標簽具備了抗干擾能力與耐高溫性能。面對需長時間浸泡在液體中的應用,例如水產養殖監測、水下設備追蹤等,我們精心設計出防水、耐用的標簽,從材料的防水性選擇,到結構的密封性優化,每一個環節都經過反復測試,確保能在長期的液體浸泡下正常工作,滿足客戶在復雜環境下的使用需求,有力推動RFID技術在更多特殊場景的應用。