商機詳情 -

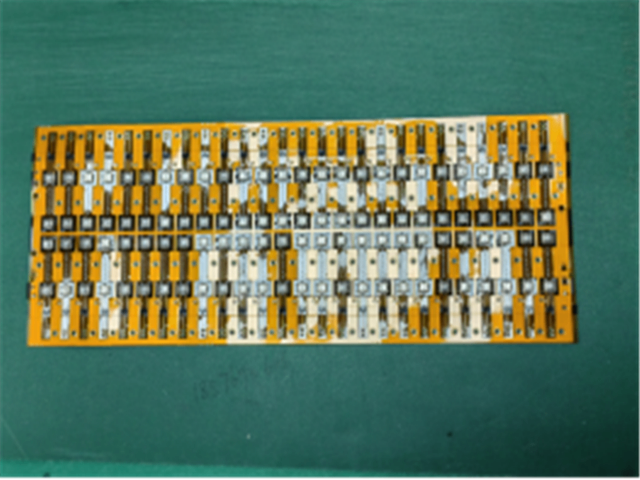

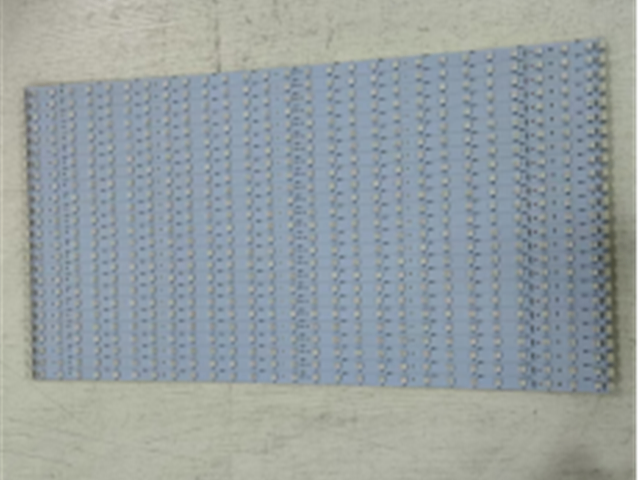

江蘇手機SMT貼片生產(chǎn)廠家

SMT貼片在設(shè)計和制造過程中可以采取一些措施來減少電磁干擾(EMI)并提高系統(tǒng)的抗干擾能力。以下是一些常見的方法:1.布局和層次規(guī)劃:在PCB設(shè)計中,合理的布局和層次規(guī)劃可以減少信號線之間的干擾。例如,將高頻和低頻信號線分開布局,將敏感信號線遠離高功率和高頻信號線,以減少互相干擾的可能性。2.地線設(shè)計:良好的地線設(shè)計是減少電磁干擾的關(guān)鍵。使用大面積的地平面層,將地線布局得盡可能低阻抗和低電感,以提供良好的回流路徑和屏蔽效果。同時,避免地線回流路徑過長,以減少回流電流的環(huán)路面積。3.屏蔽和隔離:對于特別敏感的信號線,可以采用屏蔽罩或屏蔽盒來提供額外的電磁屏蔽。對于高頻信號線,可以使用同軸電纜或差分傳輸線來減少干擾。此外,可以使用隔離器件(如光耦)來隔離敏感信號,以防止干擾的傳播。4.濾波器和抑制器:在電路中添加適當(dāng)?shù)臑V波器和抑制器可以減少電磁干擾的傳播和影響。例如,使用低通濾波器來抑制高頻噪聲,使用陶瓷電容器和電感器來濾除高頻噪聲。5.接地和接口設(shè)計:良好的接地設(shè)計可以提供穩(wěn)定的參考電平,并減少共模干擾。同時,合理設(shè)計接口電路,使用合適的阻抗匹配和信號調(diào)整電路,可以減少信號的反射和干擾。SMT貼片是通過再流焊或浸焊等方法加以焊接組裝的電路裝連技術(shù)。江蘇手機SMT貼片生產(chǎn)廠家

SMT貼片相比傳統(tǒng)貼片技術(shù)有以下改進之處:1.尺寸更小:SMT貼片技術(shù)可以實現(xiàn)更小尺寸的元件和組件,因為它不需要額外的引線和插孔。2.更高的集成度:SMT貼片技術(shù)可以實現(xiàn)更高的集成度,因為元件可以更緊密地排列在PCB上。3.更高的可靠性:SMT貼片技術(shù)可以提供更高的可靠性,因為焊接連接更牢固,且不容易受到外部環(huán)境的影響。4.更高的生產(chǎn)效率:SMT貼片技術(shù)可以實現(xiàn)自動化生產(chǎn),提高生產(chǎn)效率和產(chǎn)量。5.更低的成本:SMT貼片技術(shù)可以降低生產(chǎn)成本,因為它可以減少人工操作和材料浪費。總的來說,SMT貼片技術(shù)相比傳統(tǒng)貼片技術(shù)具有更小尺寸、更高集成度、更高可靠性、更高生產(chǎn)效率和更低成本的優(yōu)勢。江蘇專業(yè)SMT貼片工廠SMT基本工藝中的絲印所用設(shè)備為絲印機,位于SMT生產(chǎn)線的前端。

SMT貼片在解決元件故障和焊接問題方面可以采取以下措施:一.元件故障解決:1.檢查元件規(guī)格和參數(shù):確保所使用的元件符合設(shè)計要求,并且能夠承受所需的工作條件。2.檢查元件安裝位置和方向:確保元件正確安裝在PCB上,并且方向正確。3.檢查元件引腳和焊盤連接:確保元件引腳與焊盤之間的連接良好,沒有松動或斷開。4.使用適當(dāng)?shù)臏y試方法:使用適當(dāng)?shù)臏y試方法,如電性能測試、功能測試、環(huán)境測試等,來檢測元件的工作狀態(tài)和性能。二.焊接問題解決:1.檢查焊接質(zhì)量:通過目視檢查、X射線檢測、紅外熱成像等方法,檢查焊盤和焊點的質(zhì)量,確保焊接良好。2.優(yōu)化焊接工藝參數(shù):根據(jù)元件和PCB的特性,優(yōu)化焊接工藝參數(shù),如溫度、時間、焊料等,以提高焊接質(zhì)量。3.使用合適的焊接設(shè)備和工具:選擇合適的焊接設(shè)備和工具,如熱風(fēng)槍、回流爐、焊錫膏等,以確保焊接質(zhì)量和效率。4.培訓(xùn)和提高操作人員的技能:提供培訓(xùn)和指導(dǎo),提高操作人員的焊接技能和質(zhì)量意識,以減少焊接問題的發(fā)生。通過以上措施,可以有效解決SMT貼片中的元件故障和焊接問題,提高貼片的可靠性和質(zhì)量。同時,持續(xù)改進和優(yōu)化焊接工藝和質(zhì)量控制措施也是解決問題的關(guān)鍵。

在SMT貼片工藝中,可以采取以下工藝改進和自動化措施:1.設(shè)備自動化:引入自動化設(shè)備,如自動貼片機、自動焊接機等,可以提高生產(chǎn)效率和貼片精度。自動貼片機可以實現(xiàn)快速、準(zhǔn)確地將元件貼片到PCB上,自動焊接機可以實現(xiàn)快速、穩(wěn)定地完成焊接工藝。2.視覺檢測系統(tǒng):引入視覺檢測系統(tǒng),可以實現(xiàn)對貼片過程中的元件位置、偏移、缺失等進行實時監(jiān)測和檢測。通過視覺檢測系統(tǒng),可以提高貼片的準(zhǔn)確性和一致性,減少貼片錯誤和缺陷。3.精細調(diào)節(jié)工藝參數(shù):通過對貼片工藝參數(shù)的精細調(diào)節(jié),如溫度、速度、壓力等,可以提高貼片的質(zhì)量和一致性。通過優(yōu)化工藝參數(shù),可以減少元件的偏移、錯位和焊接缺陷。4.精確的元件供給系統(tǒng):采用精確的元件供給系統(tǒng),如震盤供料器、真空吸嘴等,可以確保元件的準(zhǔn)確供給和定位。通過精確的元件供給系統(tǒng),可以提高貼片的準(zhǔn)確性和速度。5.過程自動化控制:引入過程自動化控制系統(tǒng),可以實現(xiàn)對貼片過程中的溫度、濕度、氣壓等參數(shù)進行實時監(jiān)測和控制。通過過程自動化控制,可以提高貼片的穩(wěn)定性和一致性,減少貼片缺陷和不良品率。由于smt貼片加工的工藝流程的復(fù)雜,所以出現(xiàn)了很多的smt貼片加工的工廠,專業(yè)做smt貼片的加工。

SMT貼片工藝流程:制程描繪:外表黏著拼裝制程,特別是對準(zhǔn)細小距離組件,需求不斷的監(jiān)督制程,及有體系的檢視。舉例說明,在美國,焊錫接點質(zhì)量標(biāo)準(zhǔn)是根據(jù)IPC-A-620及國家焊錫標(biāo)準(zhǔn)ANSI/J-STD-001。知道這些原則及標(biāo)準(zhǔn)后,描繪者才干研宣布契合工業(yè)標(biāo)準(zhǔn)需求的產(chǎn)物。量產(chǎn)描繪:量產(chǎn)描繪包含了一切大量出產(chǎn)的制程、拼裝、可測性及可*性,并且是以書面文件需求為起點。在磁盤上的CAD數(shù)據(jù)對開發(fā)測驗及制程冶具,及編寫主動化拼裝設(shè)備程序等有極大的協(xié)助。其間包含了X-Y軸坐標(biāo)方位、測驗需求、概要圖形、線路圖及測驗點的X-Y坐標(biāo)。SMT貼片選擇合適的封裝對元器件的內(nèi)部起保護作用,免受潮濕等環(huán)境影響。深圳寶安區(qū)汽車SMT貼片

SMT貼片技術(shù)可以實現(xiàn)快速原型制作,加快新產(chǎn)品的開發(fā)和上市時間。江蘇手機SMT貼片生產(chǎn)廠家

SMT貼片貼片工藝:來料檢測=>PCB的A面絲印焊膏=>貼片=>烘干=>回流焊接=>插件,引腳打彎=>翻板=>PCB的B面點貼片膠=>貼片=>固化=>翻板=>波峰焊=>清洗=>檢測=>返修A面混裝,B面貼裝。來料檢測=>PCB的B面點貼片膠=>貼片=>固化=>翻板=>PCB的A面絲印焊膏=>貼片=>A面回流焊接=>插件=>B面波峰焊=>清洗=>檢測=>返修A面混裝,B面貼裝。我們說SMT貼片打樣過程并不是較困難的,這是相對而言的。一般來說,該過程有兩個過程要求:一是安裝精度高;二是安裝精度高。另一個是泄漏率低。高安裝精度,要求設(shè)備的金屬化端或印刷線路覆蓋印刷電路板焊盤的面積大于2/3。安裝精度主要取決于安裝精度及其相關(guān)性能。錫膏的丟失是由于碎片的坍塌而造成的。貼片機性能好,達到漏膏率。江蘇手機SMT貼片生產(chǎn)廠家