商機詳情 -

X-ray服務(wù)手冊

X-RAY的工作效率確實受工件材料和厚度的影響,以下是具體分析:一、工件材料對X-RAY工作效率的影響X-RAY的工作效率與工件對X射線的衰減能力密切相關(guān)。工件材料的密度和成分決定了其對X射線的吸收和散射特性。高密度材料:如鋼鐵等重金屬,對X射線的衰減能力較強,需要更高能量的X射線才能穿透,因此可能需要更長的曝光時間或更高功率的X-RAY發(fā)生器來獲取清晰的圖像,從而影響了X-RAY的工作效率。低密度材料:如鋁、鎂等輕金屬,對X射線的衰減能力較弱,X射線更容易穿透,因此可以使用較低能量的X射線進行檢測,檢測速度相對較快。二、工件厚度對X-RAY工作效率的影響工件的厚度也是影響X-RAY工作效率的重要因素。厚工件:較厚的工件需要更高能量的X射線才能穿透,并且由于X射線在穿透過程中會發(fā)生衰減,因此需要更長的曝光時間來獲取足夠的圖像信息。此外,厚工件內(nèi)部可能存在更多的缺陷或結(jié)構(gòu)變化,這也增加了檢測的難度和時間。薄工件:較薄的工件對X射線的衰減較小,因此更容易被穿透和檢測。薄工件的檢測速度通常較快,因為它們不需要太長的曝光時間就能獲取清晰的圖像。 X-RAY又稱X射線、倫琴射線或X光,是一種由原子中的電子在能量相差懸殊的兩個能級之間躍遷而產(chǎn)生的粒子流。X-ray服務(wù)手冊

在X-RAY檢測中,精確量測空隙大小是一個關(guān)鍵步驟,在進行正式測量之前,需要對X-RAY檢測設(shè)備進行校準,以確保測量結(jié)果的準確性。校準過程可能包括調(diào)整設(shè)備參數(shù)、驗證測量精度等步驟。設(shè)置測量參數(shù):根據(jù)測量需求設(shè)置測量參數(shù),如測量單位、精度要求等。確保參數(shù)設(shè)置合理,能夠滿足測量要求。執(zhí)行測量:使用測量工具在定義的測量區(qū)域內(nèi)對空隙進行測量。根據(jù)空隙的形態(tài)和大小,可以選擇測量空隙的直徑、面積、體積等參數(shù)。記錄和分析數(shù)據(jù):將測量結(jié)果記錄下來,并進行數(shù)據(jù)分析。比較測量結(jié)果與實際需求或標準值,評估空隙的大小是否符合要求。三、注意事項測量精度:確保測量工具的精度和準確性。在使用測量工具之前,需要進行驗證和校準,以確保測量結(jié)果的可靠性。圖像質(zhì)量:圖像質(zhì)量對測量結(jié)果有很大影響。因此,在采集圖像時需要注意設(shè)備的分辨率、曝光時間等參數(shù)設(shè)置,以確保圖像清晰、準確反映空隙的形態(tài)和位置。人為因素:在測量過程中需要注意人為因素的影響。例如,測量者的經(jīng)驗、技能水平等都可能對測量結(jié)果產(chǎn)生影響。因此,在進行測量時需要保持客觀、準確的態(tài)度,避免主觀臆斷和誤判。多次測量取平均值:為了提高測量結(jié)果的準確性,可以進行多次測量并取平均值。 歐姆龍X-ray價格優(yōu)惠高精度X-RAY是無損檢測的重要方法,也是失效分析的常用方式。

-Ray檢測中高覆蓋率的特點主要來源于以下幾個方面:一、強大的穿透能力X-Ray檢測的重心優(yōu)勢在于其強大的穿透能力。X射線能夠穿透被檢測物體的外殼或封裝層,直接觀察到物體內(nèi)部的結(jié)構(gòu)和細節(jié)。這種穿透能力使得X-Ray檢測能夠覆蓋到傳統(tǒng)檢測方法難以觸及的區(qū)域,如PCB內(nèi)層布線、BGA和CSP等隱藏器件的焊點等。因此,X-Ray檢測能夠檢測到這些區(qū)域的潛在缺陷,從而較大提高了檢測的覆蓋率。二、高精度的成像技術(shù)隨著X-Ray成像技術(shù)的不斷發(fā)展,現(xiàn)代X-Ray檢測設(shè)備已經(jīng)具備了高精度的成像能力。這些設(shè)備能夠捕捉到被檢測物體內(nèi)部的微小細節(jié),如焊點的形態(tài)、大小、位置以及是否存在缺陷等。高精度的成像技術(shù)使得X-Ray檢測能夠準確識別出各種焊接缺陷,如虛焊、冷焊、橋接等,從而進一步提高了檢測的覆蓋率。

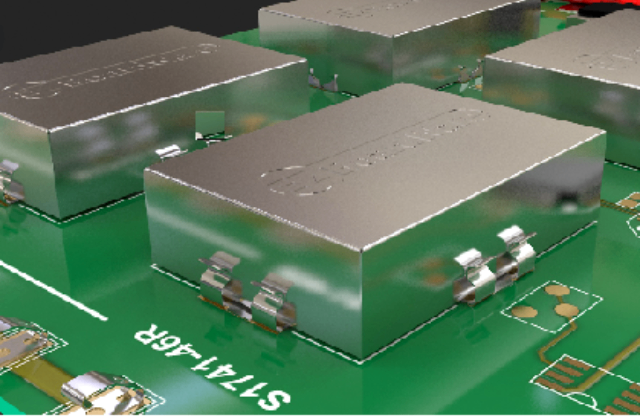

X-RAY在印刷電路板(PCB)制程中發(fā)揮著至關(guān)重要的作用。檢測BGA封裝器件的焊接質(zhì)量空洞檢測:BGA(球柵陣列)封裝器件在現(xiàn)代PCB板中廣泛應(yīng)用。由于BGA封裝的器件引腳在底部,傳統(tǒng)的檢測方法難以直接觀察到焊接情況。而X-RAY檢測設(shè)備可以輕松穿透BGA封裝,檢測出焊點的質(zhì)量,如是否存在空洞。空洞是BGA焊接中常見的缺陷之一,會影響焊點的可靠性。X-RAY檢測可以準確地測量空洞的大小和位置,為質(zhì)量控制提供有力依據(jù)。短路與斷路檢測:除了空洞外,BGA封裝器件的焊接還可能存在短路和斷路等缺陷。X-RAY檢測設(shè)備能夠清晰地顯示焊點的內(nèi)部結(jié)構(gòu),幫助制造商準確地檢測出這些缺陷。三、檢測PCB板內(nèi)部的其他結(jié)構(gòu)缺陷分層檢測:分層是PCB板內(nèi)部的一種常見缺陷,它指的是不同材料層之間的間隙增大。X-RAY檢測設(shè)備可以檢測出這種缺陷,幫助制造商及時發(fā)現(xiàn)問題并采取措施進行修復(fù)。在X-RAY圖像中,分層表現(xiàn)為不同材料層之間的明顯間隙。斷線檢測:斷線是另一種常見的PCB板內(nèi)部缺陷,它會影響電路的連通性。X-RAY檢測設(shè)備可以通過觀察線路的連續(xù)性來判斷是否存在斷線問題。 波長小于0.1埃的X-RAY稱為超硬X射線,0.11埃范圍內(nèi)的稱為硬X射線,1100埃范圍內(nèi)的稱為軟X射線。

X-RAY在印刷電路板(PCB)制程中發(fā)揮著至關(guān)重要的作用。非破壞性檢測X-RAY檢測是一種非破壞性檢測方法,不會對PCB板造成任何損傷。這使得制造商可以在不影響產(chǎn)品質(zhì)量的前提下,對PCB板進行多面的檢測。這種無損檢測的特點使得X-RAY檢測在PCB制程中得到了廣泛應(yīng)用。五、高分辨率與快速檢測高分辨率:X-RAY檢測設(shè)備具有很高的分辨率,能夠檢測出微小的缺陷。這對于要求高精度的PCB板制造來說至關(guān)重要。高分辨率的X-RAY圖像使得制造商能夠更準確地判斷缺陷的類型和位置。快速檢測:相比傳統(tǒng)的檢測方法,X-RAY檢測設(shè)備具有更快的檢測速度。它能夠在短時間內(nèi)對大量的PCB板進行檢測,提高生產(chǎn)效率。這對于大規(guī)模生產(chǎn)的PCB制造商來說尤為重要。綜上所述,X-RAY在印刷電路板制程中發(fā)揮著至關(guān)重要的作用。它能夠檢測出各種焊接缺陷和內(nèi)部結(jié)構(gòu)缺陷,為PCB板的質(zhì)量控制提供了有力保障。同時,X-RAY檢測還具有非破壞性、高分辨率和快速檢測等優(yōu)點,使得它在PCB制程中得到了廣泛應(yīng)用。 X-RAY檢測技術(shù)的發(fā)展推動了制造業(yè)的質(zhì)量提升和技術(shù)進步。歐姆龍X-ray價格優(yōu)惠

在選擇X-RAY檢測設(shè)備時,需要根據(jù)具體的應(yīng)用場景和需求進行綜合考慮和選擇。X-ray服務(wù)手冊

在半導(dǎo)體領(lǐng)域,X-RAY(X射線)技術(shù)是一種非常重要的無損檢測技術(shù),廣泛應(yīng)用于半導(dǎo)體器件的質(zhì)量控制、失效分析、封裝測試等多個環(huán)節(jié)。以下是對半導(dǎo)體領(lǐng)域X-RAY技術(shù)的詳細解析:一、X-RAY技術(shù)原理X-RAY檢測利用的是X射線管產(chǎn)生的X射線,這種射線具有強大的穿透力,能夠穿透半導(dǎo)體器件。在穿透過程中,射線會與物質(zhì)發(fā)生相互作用,導(dǎo)致其強度逐漸減弱。不同物質(zhì)的密度和厚度對X射線的吸收程度不同,因此在穿透后,X射線的強度會產(chǎn)生差異。這些差異在適當?shù)母泄獠牧仙闲纬捎跋瘢?jīng)過處理后就可以得到清晰的成像結(jié)果。二、X-RAY在半導(dǎo)體領(lǐng)域的應(yīng)用質(zhì)量控制:在半導(dǎo)體器件的生產(chǎn)過程中,X-RAY技術(shù)可以用于檢測芯片的內(nèi)部結(jié)構(gòu)和焊接質(zhì)量。通過X-RAY圖像,可以觀察到芯片內(nèi)部的裂紋、氣泡、邦定線異常、晶粒尺寸和位置等信息,從而確保芯片的質(zhì)量符合標準。對于封裝后的半導(dǎo)體器件,X-RAY技術(shù)可以檢測封裝內(nèi)部的焊點異常,如虛焊、冷焊、焊接短路等問題。這些缺陷可能會影響器件的性能和可靠性,因此及時發(fā)現(xiàn)并修復(fù)這些問題是至關(guān)重要的。失效分析:當半導(dǎo)體器件出現(xiàn)故障時,X-RAY技術(shù)可以用于失效分析。通過X-RAY圖像,可以定位到故障發(fā)生的具形態(tài)置。 X-ray服務(wù)手冊