商機詳情 -

太原環形低角度光源多光譜

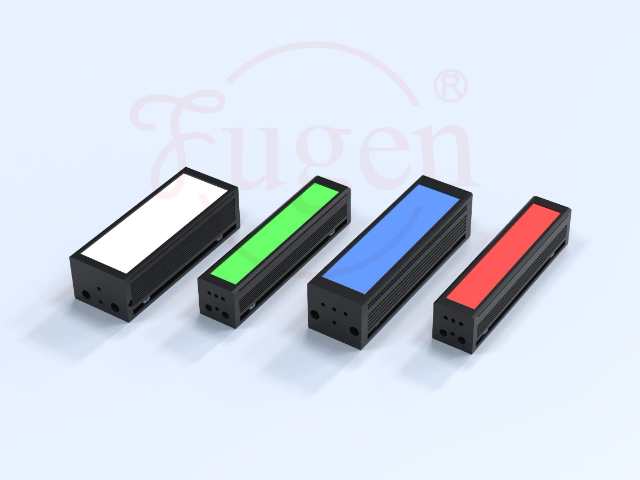

條形光源采用線性LED排列,通過調節安裝角度(通常30°-60°)實現定向照明,特別適用于長條形工件或連續運動目標的表面檢測。在液晶屏模組檢測中,其狹長光斑可精細覆蓋屏幕邊緣,將劃痕識別靈敏度提升至0.05mm級別。新型條形光源集成PWM調光技術,支持0-100%亮度無級調節,并通過智能散熱設計(鋁基板導熱系數≥5W/m·K)確保在60℃環境溫度下穩定工作。在食品包裝檢測線上,650nm紅光版本可穿透透明薄膜,準確識別內部異物,檢測速度達120米/分鐘。此外,多段個體控制型號允許分區照明,有效降低能耗30%以上。機械視覺光源是機器視覺系統的重要組成部分,直接影響圖像質量和檢測精度。太原環形低角度光源多光譜

高均勻性光源的設計挑戰,均勻性是評價光源性能的中心指標之一。不均勻的照明會導致圖像灰度分布不均,進而影響測量精度。為實現高均勻性,需通過光學設計優化光路,如使用漫射板、透鏡陣列或特殊導光結構。例如,積分球光源通過多次反射實現全空間均勻照明,但體積較大,適用于實驗室場景。工業級解決方案則依賴LED陣列排布和亮度微調算法。近年來,柔性導光膜技術的突破使得輕薄化均勻光源成為可能,尤其適用于空間受限的嵌入式檢測設備。環形低角度光源方型無影智能光控適配0.5%-98%反射率表面,動態調節響應<0.1s。

同軸漫射光源結合漫射板與半透半反鏡,在消除鏡面反射的同時增強表面紋理細節。其關鍵參數包括透射率(≥85%)與擴散角(120°),適用于粗糙表面檢測,如鑄造件砂眼識別。在汽車發動機缸蓋檢測中,該光源使0.2mm級氣孔的圖像灰度差擴大3倍,誤判率降至0.1%以下。智能版本內置光強傳感器,通過PID閉環控制實現亮度波動≤±1%,且支持多區域個體調光。紡織行業應用案例中,配備405nm紫外的同軸漫射系統可穿透纖維表層,精確識別紗線捻度異常,檢測速度達120米/分鐘。防護方面采用納米疏油涂層,在油污環境中保持透光率衰減率<5%/年。

光源參數數據庫集成256種預設方案(涵蓋金屬、玻璃、生物組織等8大類材質),某汽車主機廠通過AI推薦引擎(基于遷移學習算法,準確率95.7%)將調試時間從6小時縮短至18分鐘,光源利用率從35%提升至92%。數字孿生平臺模擬12種光源組合(誤差<3.2%),某半導體企業虛擬調試成本降低75%,實際投產一次合格率達99.8%。OTA遠程升級功能支持固件無線更新(傳輸速率100Mbps),某跨國集團全球5,000臺設備同步升級耗時<30分鐘(原需2周),效率提升90倍。自適應光學算法實時分析目標反射率(采樣率1kHz),某精密光學企業實現光源亮度0-100%無級調節(響應時間<10μs),復雜曲面檢測效率提升220%。

紅外激光網格定位倉庫貨架,空間坐標誤差小于3mm。

在半導體封裝檢測領域,某國際大廠采用520nm綠色同軸光源(照度20,000Lux±2%)配合12MP全局快門相機(幀率15fps),實現BGA焊球共面性檢測精度達±1.5μm,檢測速度提升至每分鐘600片,較傳統方案效率提升150%。該方案通過雙角度照明(主光入射角45°+輔助光15°)消除陰影干擾,使0.01mm級焊球缺失的漏檢率從0.5%降至0.002%。在汽車零部件檢測中,某德系車企采用穹頂光(直徑300mm)+四向條形光(單條功率10W)的組合方案,對發動機缸體毛刺的檢測靈敏度提升至0.05mm,誤檢率從1.2%降至0.03%。食品行業典型案例顯示,660nm紅色光源與850nm近紅外光源的多光譜融合方案,結合偏更小二乘(PLS)算法,可穿透巧克力包裝識別0.3mm級塑料異物,檢測準確率從78%躍升至99.7%,每小時檢測量達12噸,滿足連續生產線需求。鹵素聚光燈配合散熱設計,滿足10米遠距離焊縫檢測。唐山環形低角度光源球積分

光源的重要價值在于通過光學設計優化,解決傳統照明中的陰影、反光問題,適用于對成像質量要求嚴苛的領域。太原環形低角度光源多光譜

面陣光源采用COB封裝技術,在200×200mm區域內實現均勻度>90%的照明,適用于大尺寸物體全檢。在液晶面板 Mura缺陷檢測中,搭配雙面照明架構可將亮度不均勻性控制在Δ5%以內,檢測節拍縮短至15秒/片。高顯色指數版本(CRI≥95)準確還原物體真實色彩,在印刷品色差檢測中ΔE值測量精度達0.3。精密領域應用時,防爆型面陣光源通過ATEX認證,可在易燃氣體環境中穩定輸出10,000lux照度。智能調光系統支持256級灰度控制,根據物體反射率自動匹配比較好亮度,在快遞包裹面單識別中識別率超過99.9%。散熱結構采用熱管+鰭片設計,熱阻低至1.2℃/W,壽命延長至60,000小時。