商機詳情 -

塑膠齒輪注塑成型訂做

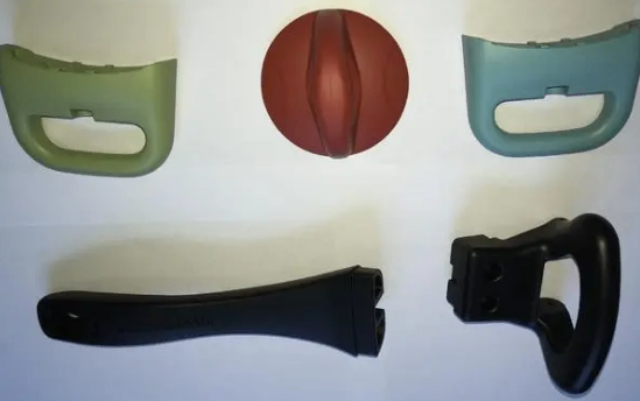

為了更好地理解雙色注塑成型技術和雙色注塑機的應用,以下列舉幾個典型案例進行分析。汽車零部件制造在汽車行業中,雙色注塑技術被廣泛應用于汽車零部件的制造中。例如,汽車內部裝飾件、手把、按鈕等部件常采用雙色注塑技術制造。通過選擇合適的塑料材料和顏色組合,可以提升產品的美觀性和舒適性。同時,雙色注塑技術還可以實現零部件的輕量化設計,降低汽車的油耗和排放。電子產品制造在電子行業中,雙色注塑技術也被廣泛應用于電子產品的制造中。例如,手機外殼、鍵盤、鼠標等產品常采用雙色注塑技術制造。通過選擇不同的顏色和材質組合,可以滿足消費者對個性化外觀的需求。同時,雙色注塑技術還可以提高產品的耐用性和抗摔性,延長產品的使用壽命。醫療器械制造在醫療器械行業中,雙色注塑技術同樣發揮著重要作用。例如,一次性注射器等產品常采用雙色注塑技術制造。通過選擇合適的塑料材料和顏色組合,可以提高產品的安全性和易用性。同時,雙色注塑技術還可以實現產品的輕量化設計,降低醫療人員的使用負擔。 透明注塑成型產品需經過拋光處理,以提高表面光澤度和透明度。塑膠齒輪注塑成型訂做

二次包膠注塑成型技術的工藝流程一次注塑成型在一次注塑成型階段,首先選擇合適的塑料原材料,并將其注入到一次注塑模具中。通過加熱和加壓,使塑料原材料在模具內成型為所需的基本形狀。一次注塑成型的零件通常作為二次注塑成型的基材或基底材料。二次注塑成型準備在一次注塑成型完成后,需要將成型后的零件取出,并進行必要的清潔和處理。然后,將其放入二次注塑模具中,準備進行二次注塑成型。在放入二次注塑模具之前,還可以根據需要對零件進行定位、固定或添加其他輔助材料。二次注塑成型在二次注塑成型階段,選擇合適的覆蓋材料,并將其注入到二次注塑模具中。覆蓋材料通常選擇與基材相容性好、具有所需性能的塑料原材料。通過加熱和加壓,使覆蓋材料在模具內與基材緊密結合,形成完整的塑料制品。在二次注塑成型過程中,需要嚴格控制注塑溫度、注塑壓力和注塑時間等參數,以確保產品質量和性能。后處理與檢驗在二次注塑成型完成后,需要對產品進行必要的后處理和檢驗。后處理包括去除模具殘留物、修整產品邊緣、清洗產品表面等步驟。檢驗則包括外觀檢查、性能測試和功能測試等方面,以確保產品符合設計要求和質量標準。 佛山注塑成型訂做音箱注塑成型過程中,需注重模具的強度和剛度,以承受注塑壓力。

二次包膠注塑成型技術的應用領域消費電子在消費電子領域,二次包膠注塑成型技術被廣泛應用于手機保護殼、平板電腦保護套、耳機外殼等產品的制造中。通過該技術,可以賦予產品柔軟的手感、防滑的紋路和減震的功能,提高產品的舒適度和耐用性。汽車制造在汽車制造領域,二次包膠注塑成型技術被用于制造汽車內飾件、外飾件和功能性部件等。通過該技術,可以實現不同材料之間的緊密結合,提高產品的抗沖擊性、耐磨性和耐腐蝕性。同時,還可以根據汽車設計需求,為產品增添獨特的外觀和質感。醫療器械在醫療器械領域,二次包膠注塑成型技術被用于制造手術器械手柄、醫療設備外殼等部件。通過該技術,可以為產品提供防滑和易清潔等功能,提高產品的安全性和易用性。其他領域除了上述領域外,二次包膠注塑成型技術還被廣泛應用于玩具制造、體育用品制造、家居用品制造等多個領域。通過該技術,可以賦予產品更多的功能和特性,滿足消費者的多樣化需求。

流痕,又稱流動痕跡或流動紋,是注塑成型過程中熔體在模具型腔內流動時形成的痕跡。其產生原因復雜,主要包括以下幾個方面:熔體流動前鋒的冷卻:在注塑過程中,熔體流動的前鋒部分在接觸到型腔壁面后會迅速冷卻,形成一層薄薄的凝固層。隨著后續熔體的不斷注入,這層凝固層會阻礙熔體的流動,導致熔體在流動過程中產生剪切和翻滾,從而在塑件表面形成流痕。揮發性氣體的影響:當采用ABS或其他共聚樹脂原料時,若加工溫度較高,樹脂及潤滑劑產生的揮發性氣體會使塑件表面產生云霧狀波流痕。這些氣體在熔體中形成氣泡,隨著熔體的流動而移動,較終在塑件表面留下痕跡。熔料流動不良:當流動性能較差的低溫高粘度熔料在注料口及流道中以半固化波動狀態注入型腔后,熔料沿模腔表面流動并被不斷注入的后續熔料擠壓形成回流及滯流,從而在塑件表面產生以澆口為中心的年輪狀波流痕。模具設計因素:模具的澆口位置、流道設計、排氣條件等也會影響熔體的流動,從而產生流痕。例如,澆口位置不當會導致熔體在流動過程中產生湍流,形成螺旋狀波流痕。 透明注塑成型常用于制作需要高透明度展示的塑料制品。

未來發展趨勢與展望原料創新隨著科技的發展,新型塑料原料不斷涌現,為注塑成型提供了更多的選擇。未來,原料的創新將更加注重環保、可持續性和高性能等方面。例如,生物基塑料、可降解塑料等環保型原料將得到廣泛應用;高性能塑料如聚酰亞胺(PAI)、聚醚醚酮(PEEK)等將用于制造高精度、高可靠性的產品。混合技術創新混合技術是注塑成型過程中的關鍵環節之一。未來,隨著混合設備的不斷發展和創新,混合技術將更加注重高效、節能和智能化等方面。例如,采用先進的混合設備和技術,可以實現原料的快速、均勻混合;通過智能化控制系統,可以實時監測混合過程中的各項參數,確保混合質量的穩定性和可靠性。工藝優化與智能化注塑成型工藝的優化和智能化是未來發展的重要方向。通過優化注塑工藝參數和智能化控制系統,可以實現生產效率的提高、能耗的降低和產品質量的提升。例如,采用先進的注塑機和控制系統,可以實現精確的注射速度、壓力和溫度控制;通過智能化管理系統,可以實時監測生產過程中的各項數據,及時發現并解決問題。 二次包膠注塑成型技術可用于制造具有復雜結構的塑料制品。佛山注塑成型訂做

塑膠家電注塑成型中,模具溫度控制是影響產品品質的關鍵因素之一。塑膠齒輪注塑成型訂做

原料配比與混合均勻性的相互關系原料配比對混合均勻性的影響原料配比的選擇會直接影響混合均勻性。如果原料配比不合理,會導致原料在混合過程中難以均勻混合。例如,當兩種原料的粒度差異較大時,容易在混合過程中產生團聚現象,導致混合不均勻。此外,如果原料的流動性差異較大,也會影響混合均勻性。混合均勻性對原料配比的影響混合均勻性也會影響原料配比的選擇。如果混合不均勻,會導致產品性能不穩定,無法滿足產品要求。因此,在選擇原料配比時,需要考慮混合均勻性,確保原料能夠充分混合,得到性能穩定的產品。原料配比與混合均勻性的協同優化為了實現原料配比與混合均勻性的協同優化,需要綜合考慮產品要求、工藝條件、原料性能等因素。通過實驗驗證、計算機模擬和經驗積累等手段,找到比較好的原料配比和混合工藝,確保產品性能穩定、質量可靠。 塑膠齒輪注塑成型訂做