商機詳情 -

遼寧非標金屬零件制造貨源充足

鍛造是一種通過壓力使金屬產生塑性變形以形成所需形狀的工藝方法。與鑄造相比,鍛造零件具有更高的密度、更好的力學性能和更精細的晶粒結構。鍛造工藝適用于制造承受高載荷、要求強度高和高韌性的零件。鍛造過程中需要嚴格控制加熱溫度、變形速度和冷卻方式等參數,以確保零件的質量和性能。機械加工是金屬零件制造中較常用的工藝方法之一。它利用機床和刀具對金屬毛坯進行切削、磨削等加工操作,以形成所需的形狀和尺寸。機械加工具有精度高、表面質量好等優點,適用于制造各種復雜形狀的零件。隨著數控技術的發展,現代機械加工已經實現了高度自動化和智能化,有效提高了生產效率和加工精度。金屬零件制造是一個需要高度協調和合作的團隊工作。遼寧非標金屬零件制造貨源充足

CNC(計算機數控)加工技術是現代金屬零件制造中的重要手段。它利用計算機控制機床的運動軌跡和加工參數,實現高精度、高效率的零件加工。CNC加工技術包括CNC銑削、CNC車削、CNC鉆孔等多種方式。CNC機床具有自動化程度高、加工精度高、適應性強等優點,普遍應用于航空航天、汽車、模具等行業的零件制造中。精密加工技術是針對高精度、高表面質量要求的零件而發展起來的。它包括超精密磨削、精密電火花加工、激光加工等多種方式。超精密磨削可以實現納米級精度的表面加工;精密電火花加工則適用于加工難切削材料和復雜形狀的零件;激光加工則具有非接觸、熱影響區小等優點,適用于加工薄板、微孔等微小結構。遼寧非標金屬零件制造貨源充足制造金屬零件需要考慮到其在不同環境下的抗腐蝕能力。

機加工是利用機床、刀具等工具對金屬零件進行切削加工的過程。機加工工藝包括車削、銑削、磨削等多種類型。機加工能夠實現高精度和復雜形狀的加工,是制造精密金屬零件的重要手段。通過合理的刀具選擇和切削參數設置,機加工可以確保零件的尺寸精度和表面質量。金屬零件的表面處理是提高零件性能和使用壽命的重要手段。常見的表面處理方法包括鍍鋅、噴涂、電鍍等。鍍鋅能夠增強零件的耐腐蝕性能;噴涂則能改善零件的外觀和耐候性;電鍍則能在零件表面形成一層致密的金屬膜,提高零件的導電性和耐磨性。金屬零件在制造過程中需要經過嚴格的檢驗和測試,以確保其性能和質量符合設計要求。常見的檢驗和測試方法包括尺寸測量、硬度測試、拉伸試驗等。通過這些檢驗和測試手段,可以及時發現零件制造過程中的缺陷和問題,并采取相應的措施進行改進。

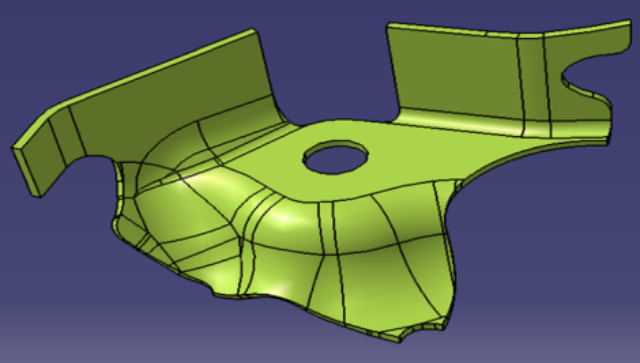

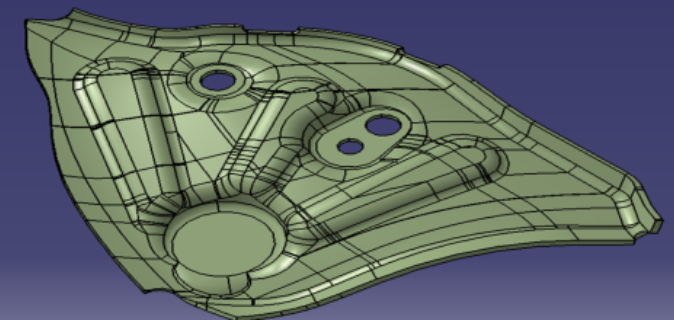

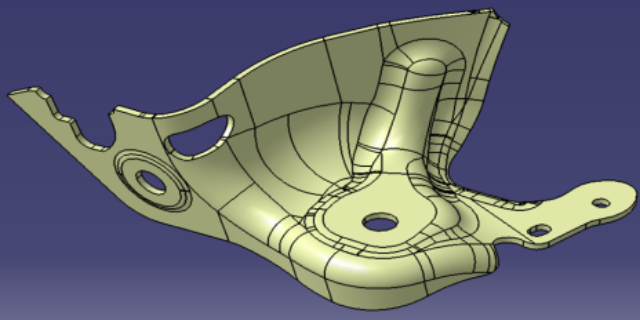

設計是金屬零件制造的關鍵環節。設計師需根據產品需求和功能要求,繪制出零件的詳細圖紙和三維模型。設計過程中需考慮零件的幾何形狀、尺寸精度、表面粗糙度等因素,以確保零件能夠滿足使用要求。CNC(計算機數字控制)銑削和車削是金屬零件制造中常用的加工方法。CNC銑削通過旋轉的銑刀去除材料,形成所需的形狀和尺寸。CNC車削則主要用于加工圓柱形和同心特征的零件。這兩種方法具有高精度、高效率的優點,適用于小批量到大批量生產。擠壓是一種將加熱的金屬或塑料推過模具以形成所需形狀和尺寸的工藝。在金屬零件制造中,擠壓常用于生產具有恒定橫截面的零件,如管道、型材等。擠壓工藝具有成本低、生產效率高的優點,但模具成本較高,且對材料有一定的要求。在金屬零件制造中,能源效率和環保是需要考慮的重要因素。

隨著自動化技術的不斷發展和應用,金屬零件制造過程中的許多工藝和操作已經實現了自動化和智能化。例如,數控切削機床、機器人焊接等自動化設備的應用有效提高了生產效率和產品質量。同時,智能制造技術的引入使得金屬零件制造過程更加靈活、高效和智能化,如通過物聯網、大數據和人工智能技術實現生產過程的實時監控和優化調整。質量控制是金屬零件制造過程中的關鍵環節。為了確保產品質量符合要求,需要對原材料、生產工藝和成品進行嚴格的質量控制。常用的質量控制方法包括尺寸測量、材料分析、金相檢驗、硬度測試、拉伸試驗等。同時,還需要建立完善的檢測體系,對成品進行全方面的檢測和評估,以確保其符合設計要求和使用標準。在金屬零件制造中,合理的生產布局和流程設計是提高工作效率的關鍵。遼寧非標金屬零件制造貨源充足

金屬零件制造需要嚴格的安全規定,以保護工人免受傷害。遼寧非標金屬零件制造貨源充足

金屬零件制造過程中的質量控制與檢測是確保產品質量的重要環節。它通過對原材料、加工過程、成品等進行全方面的質量檢查和測試來確保產品符合設計要求和使用標準。常見的質量控制方法包括首件檢驗、過程檢驗、成品檢驗等;常見的檢測手段包括尺寸測量、外觀檢查、力學性能測試等。通過嚴格的質量控制與檢測可以及時發現并糾正生產過程中的問題,確保產品質量穩定可靠。隨著科技的不斷發展,自動化與智能化生產已成為金屬零件制造的重要趨勢。通過引入自動化設備和智能控制系統可以實現生產過程的自動化控制和智能化管理,提高生產效率和產品質量。遼寧非標金屬零件制造貨源充足