商機詳情 -

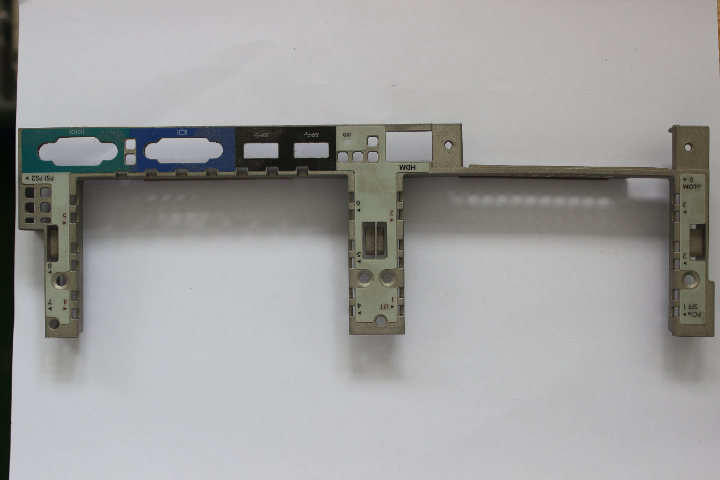

武漢電腦周邊配件壓鑄件廠

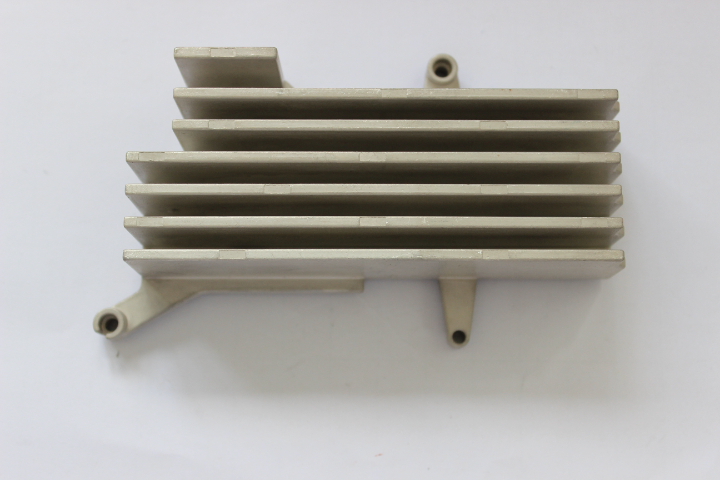

壓鑄件的表面處理是提高其表面質量和美觀度的重要手段。常見的表面處理方法包括噴涂、電鍍、陽極氧化等。噴涂是將涂料均勻地噴涂在鑄件表面,形成一層保護膜,提高鑄件的耐腐蝕性和裝飾性。電鍍是將金屬離子沉積在鑄件表面,形成一層金屬鍍層,提高鑄件的導電性、耐磨性和美觀度。陽極氧化則是通過電解作用在鑄件表面形成一層致密的氧化鋁膜,提高鑄件的硬度和耐腐蝕性。隨著汽車、航空航天等行業的快速發展,對產品的輕量化要求越來越高。壓鑄件作為一種重要的輕量化材料,具有密度低、強度高、易于成型等優點。在輕量化設計中,可通過優化鑄件的結構、選擇合適的材料、采用先進的制造工藝等手段,降低鑄件的重量,同時保持其強度和剛度。這不只有助于降低產品的能耗和排放,還能提高產品的舒適性和安全性。壓鑄件的壁厚可以精確控制。武漢電腦周邊配件壓鑄件廠

壓鑄件在航空航天領域的應用:在航空航天領域,壓鑄件因其比較強度、輕量化、耐腐蝕和耐高溫等特性,成為制造關鍵部件的理想選擇。例如,飛機發動機葉片、渦輪盤、燃燒室等部件,采用鋁合金、鈦合金等高性能材料壓鑄而成,不只減輕了重量,提高了燃油效率,還增強了部件的耐熱性和耐腐蝕性。此外,壓鑄件在航天器的結構件、熱防護系統等方面也發揮著重要作用。隨著航空航天技術的不斷發展,對壓鑄件的性能要求越來越高,推動了壓鑄技術的不斷創新和升級。河北鋁壓鑄非標件壓鑄件壓鑄件的硬度與韌性平衡良好。

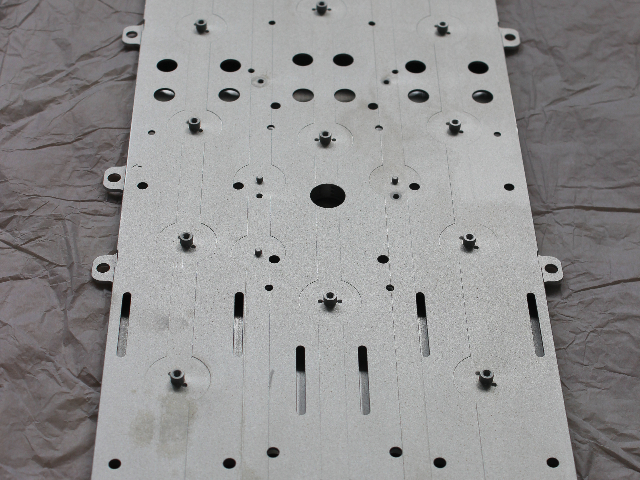

壓鑄件是金屬加工領域中不可或缺的工具,它主要用于通過高壓將熔融的金屬注入模具型腔中,待金屬冷卻凝固后形成所需形狀的零部件。這種模具通常由比較強度、高耐熱性的合金鋼或硬質合金制成,以確保在高壓和高溫條件下仍能保持良好的尺寸精度和形狀穩定性。壓鑄件的設計需充分考慮產品的結構特點、生產批量及生產效率等因素,以確保模具的實用性和經濟性。壓鑄件的制造是一個復雜而精細的過程,包括模具設計、材料選擇、熱處理、機械加工、型腔拋光等多個環節。設計環節需依據產品圖紙進行三維建模,確保模具結構的合理性;材料選擇則需考慮模具的使用壽命和生產成本;熱處理能卓著提高模具的硬度和耐磨性;機械加工則通過銑削、磨削等手段將模具加工至設計尺寸;然后,型腔拋光能確保模具表面的光潔度,從而得到高質量的鑄件。

壓鑄件的生產流程包括模具設計、合金熔煉、壓鑄成型、脫模、后處理等多個環節。模具設計是生產高質量壓鑄件的基礎,需充分考慮產品的結構特點、生產批量和工藝要求。合金熔煉需嚴格控制熔煉溫度和合金成分,以保證壓鑄件的成分均勻性和性能穩定性。壓鑄成型則需根據模具結構和合金特性,合理設定壓鑄參數,以確保壓鑄件的尺寸精度和表面質量。脫模和后處理環節則需對壓鑄件進行必要的清理、去毛刺、熱處理等,以提高其機械性能和表面光潔度。壓鑄件的質量控制是確保產品性能和使用壽命的關鍵。在生產過程中,需對模具、合金、壓鑄參數等進行嚴格控制,以確保壓鑄件的尺寸精度、表面質量、內部組織和機械性能符合設計要求。同時,還需對壓鑄件進行必要的檢測,包括外觀檢查、尺寸測量、無損檢測(如X射線檢測、超聲波檢測)等,以發現潛在的缺陷和問題。對于不合格的壓鑄件,需及時采取返工、報廢等措施,以防止其流入市場。定制化壓鑄模具滿足了特殊需求。

壓鑄件的精度控制是確保鑄件質量的關鍵。在模具設計和制造過程中,需嚴格控制各項尺寸公差和形狀公差。此外,還需對模具進行定期的精度檢測,及時發現并糾正偏差。為了提高模具的精度,可采用先進的數控加工技術和檢測設備,如五軸加工中心、三坐標測量機等。這些技術的應用能卓著提高模具的加工精度和檢測效率。壓鑄件的材料選擇直接影響模具的使用壽命和性能。常用的模具材料包括熱作模具鋼、冷作模具鋼、硬質合金等。熱作模具鋼具有良好的耐熱性和抗熱疲勞性能,適用于高溫條件下的壓鑄;冷作模具鋼則具有較高的硬度和耐磨性,適用于冷沖壓等工藝;硬質合金則具有極高的硬度和耐磨性,但成本也相對較高。在選擇模具材料時,需綜合考慮模具的使用環境、生產成本及使用壽命等因素。壓鑄件的耐腐蝕性優于其他鑄造方法。江蘇顯示器支架壓鑄件生產廠家

先進的冷卻系統提高了壓鑄件的成型速度。武漢電腦周邊配件壓鑄件廠

壓鑄件的未來發展趨勢:展望未來,壓鑄件將朝著更高效、更智能、更環保的方向發展。一方面,隨著新能源汽車、智能制造等新興產業的快速發展,對壓鑄件的需求將不斷增長;另一方面,隨著材料科學、信息技術等領域的不斷進步,壓鑄件的制造技術也將不斷創新。這將推動壓鑄件在精度、強度、輕量化、環保等方面實現全方面提升,為制造業的高質量發展貢獻力量。同時,我們也應關注壓鑄件行業的可持續發展問題,推動綠色制造和循環經濟在壓鑄件行業的普遍應用。武漢電腦周邊配件壓鑄件廠